Таблица затяжки болтов динамометрическим ключом

Чтобы увеличить прочность и срок эксплуатации резьбовых соединений, а также повысить их сопротивление различным внешним факторам необходимо правильно закрутить крепежные элементы, рассчитав усилие завинчивания. Каждое соединение имеет свою определенную степень затяжки в зависимости от посадочного места. Момент затяжки рассчитывается в зависимости от температурного режима, свойства материала и нагрузки, которая будет оказываться на резьбовое соединение.

К примеру, под воздействием температурных показателей металл начинает расширяться, а под воздействием вибрации на элемент оказывается дополнительная нагрузка. Соответственно, для минимизации воздействующих факторов, болты необходимо закручивать с расчетом правильного усилия. Предлагаем ознакомиться с таблицей силы затяжки болтов, а также методами и инструментами выполнения работ.

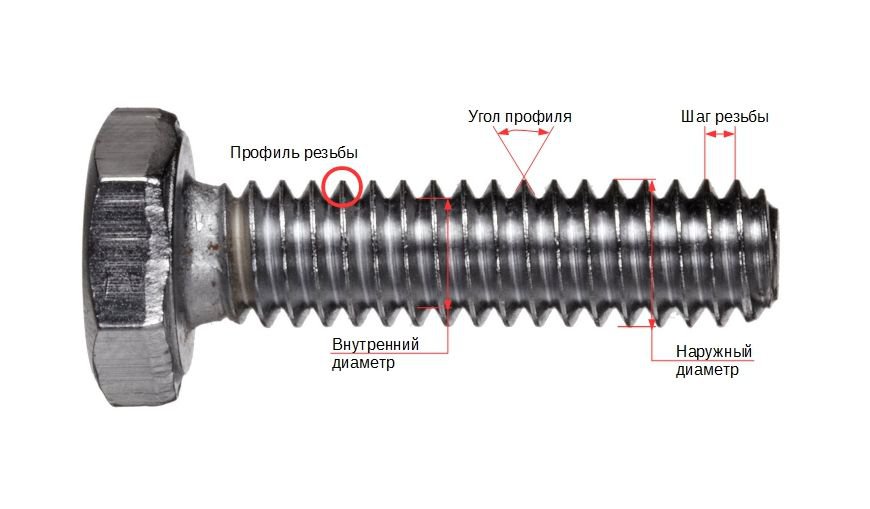

Что такое затяжное усилие и как его узнать?

Моментом затяжки называют показатель усилия, который необходимо приложить для резьбовых соединений в процессе их завинчивания. Если крепеж был закручен с прикладыванием небольшого усилия, чем это было нужно, то при воздействии различных механических факторов резьбовое соединение может не выдержать, теряется герметичность скрепленных деталей, что влечет за собой тяжелые последствия. Так же и при чрезмерном усилии, резьбовое соединение или скрепляемые детали могут попросту разрушиться, что приведет к срыву резьбы или появлению трещин в конструкционных элементах.

Каждый размер и класс прочности резьбовых соединений имеет определенный момент затяжки при работе с динамометрическим ключом, который указывается в специальной таблице. При этом обозначение класса прочности изделия располагается на его головке.

Маркировка и класс прочности деталей

Цифровое обозначение параметра прочности метрического болта указано на головке, и представлено в виде двух цифр через точку, к примеру: 4.6, 5.8 и так далее.

- Цифра до точки обозначает номинальный размер прочности предельного разрыва, рассчитывается как 1/100, и ее измерение осуществляется в МПа. К примеру, если на изделии указана маркировка — 9.2, то значение первого числа будет составлять 9*100=900 МПа.

- Цифра после точки является предельной текучестью по отношению к прочности, после расчета число необходимо умножить на 10, как указано в примере: 1*8*10=80 МПа.

Предельная текучесть представляет собой максимальную нагрузку на конструкцию болта. Элементы, которые выполняются из нержавеющих видов стали, имеют обозначение непосредственно самого вида стали (А2, А4), и только после этого указывается предельная прочность.

К примеру, А2-50. Значение в подобной маркировке обозначает 1/10 прочностного предела углеродистой стали. При этом, изделия, для изготовления которых используется углеродистая сталь, имеют класс прочности – 2.

Обозначение прочности для дюймовых болтов отмечается насечками на его головке.

Обозначение класса прочности дюймовых болтов

Обозначение класса прочности дюймовых болтовВ чем измеряется затяжное усилие?

Основная величина измерения усилия затяжки болтов – Паскаль (Па). Международная система «СИ» предполагает, что данной единицей измеряется как давление, так и механическое напряжение. Соответственно, Паскаль равен значению давления, которое вызывается силой равной одному Ньютону и равномерным образом распределяется на плоскости размером в 1 м2.

Чтобы понять как можно конвертировать одну единицу измерения в другую, посмотрим пример:

- 1 Паскаль = 1 Нютону/м2;

- 1 МПаскаль = 1 Ньютону/мм2;

- 1 Ньютон/мм2 = 10 кгс/см2.

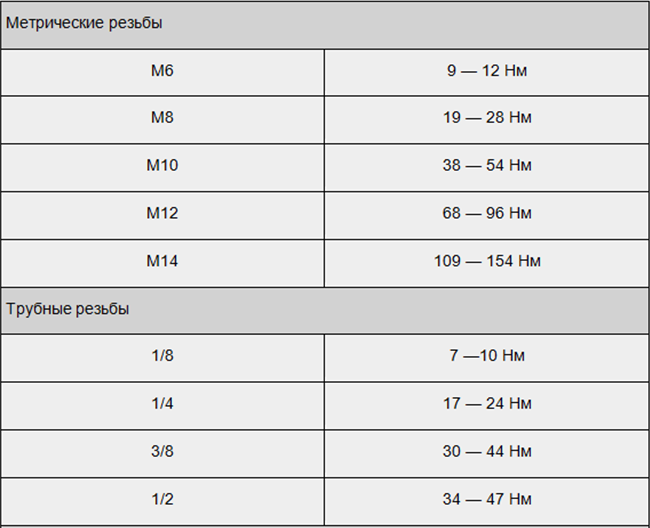

Значения усилий затяжки для различных типов болтов (таблица)

Для более удобного и точного восприятия представлена таблица затяжки болтов динамометрическим ключом.

| Резьба | Класс прочности, Нм | Головка, мм | |||||||

| 3.6 | 4.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | ||

| М5 | 1.71 | 2.28 | 3.8 | 4.56 | 6.09 | 6.85 | 8.56 | 10.3 | 8 |

| М6 | 2.94 | 3.92 | 6.54 | 7.85 | 10.5 | 11.8 | 14.7 | 17.7 | 10 |

| М8 | 7.11 | 9.48 | 15.8 | 19 | 25.3 | 28.4 | 35.5 | 42.7 | 13 |

| М10 | 14.3 | 19.1 | 31.8 | 38.1 | 50.8 | 57.2 | 71.5 | 85.8 | 17 |

| М12 | 24.4 | 32.6 | 54.3 | 65.1 | 86.9 | 97.7 | 122 | 147 | 19 |

| М14 | 39 | 52 | 86.6 | 104 | 139 | 156 | 195 | 234 | 22 |

| М16 | 59.9 | 79.9 | 133 | 160 | 213 | 240 | 299 | 359 | 24 |

| М18 | 82.5 | 110 | 183 | 220 | 293 | 330 | 413 | 495 | 27 |

| М20 | 117 | 156 | 260 | 312 | 416 | 468 | 585 | 702 | 30 |

| М22 | 158 | 211 | 352 | 422 | 563 | 634 | 792 | 950 | 32 |

| М24 | 202 | 270 | 449 | 539 | 719 | 809 | 1011 | 1213 | 36 |

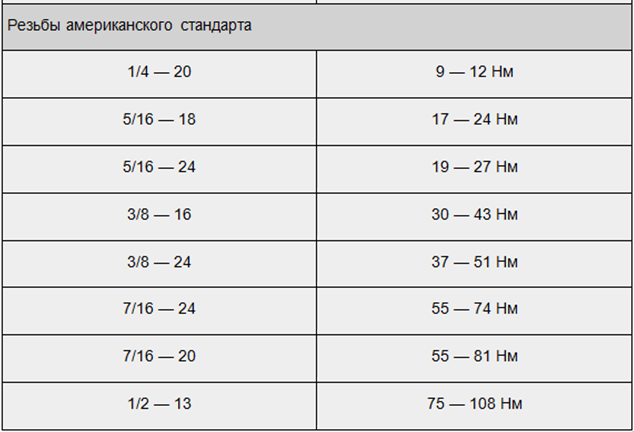

Также представим таблицу момента затяжки для дюймовых видов резьб по стандарту, который применяется в Соединенных Штатах.

| Дюймы | Нм | Фунт |

| 1/4 | 12±3 | 9±2 |

| 5/16 | 25±6 | 18±4.5 |

| 3/8 | 47±9 | 35±7 |

| 7/16 | 70±15 | 50±11 |

| 1/2 | 105±20 | 75±15 |

| 9/16 | 160±30 | 120±20 |

| 5/8 | 215±40 | 160±30 |

| 3/4 | 370±50 | 275±37 |

| 7/8 | 620±80 | 460±60 |

Значения усилий затяжки для ленточного хомута с червячным зажимом

Ниже приведенная таблица содержит ряд данных про первоначальную установку ленточных хомутов на новом шланге, а также про повторную затяжку уже обжатых шлангов.

| Размер хомута | Нм | Фунт/Дюйм |

| 16мм — 0,625 дюйма | 7,5±0,5 | 65±5 |

| 13,5мм — 0,531 дюйма | 4,5±0,5 | 40±5 |

| 8мм — 0,312 дюйма | 0,9±0,2 | 8±2 |

| Усилие затяжки для повторных стяжек | ||

| 16мм | 4,5±0,5 | 40±5 |

| 3,0±0,5 | 25±5 | |

| 8мм | 0,7±0,2 | 6±2 |

Определение момента затяжки

Динамометрическим ключом

Подбор этого инструмента должен осуществляться так, чтобы затяжной момент на крепежном элементе был на 20-30% меньше, нежели значение максимального момента на используемом ключе. Если попытаться превысить допустимый лимит, то инструмент может легко сломаться.

Затяжное усилие и марка материала должны присутствовать на каждом изделии, способы расшифровки маркировки описаны выше.

Чтобы выполнить вторичную протяжку болтов, следует придерживаться следующих рекомендаций:

- Точно знать значение необходимого затяжного усилия.

- Выполняя контрольную проверку затяжки, необходимо выставлять усилие и проверять по кругу каждый крепежный элемент.

- Запрещается пользоваться динамометрическим ключом как обычным, его не стоит использовать для закрутки деталей, гаек и болтов, чтобы получить лишь примерное усилие. Его стоит использовать для выполнения контрольной протяжки.

- У динамометрического ключа должен быть запас для измерения момента усилия.

Без использования динамометрического ключа

Чтобы выполнить проверку нам понадобится наличие:

- накидного или рожкового ключа;

- пружинного кантера или весов, с пределом не менее 30 кг;

- таблицы, которая содержит сведения об усилии затяжки болтов и гаек.

Момент затяжки является усилием, которое необходимо приложить на рычаг размером в 1 метр. К примеру, требуется выполнить затяжку гайки рассчитав для этого усилие в 2 кГс/м:

- Нам потребуется узнать какой длины ключ. Например, длина составляет 20 см или 0,2 метра.

- Разделить единицу на наше полученное значение: 1/0,2 = 5.

- Умножить полученный результат: 5*2кГс/м = 10 кг.

Далее на практическом опыте крепим к ключу крючок и присоединяем его к весам. Выполняем натяжку к нужному значению (которое мы получили в ходе расчетов) и начинаем постепенно закручивать/проверять. Применение такого кустарного метода все же лучше, нежели закручивать болты на «глаз». Погрешность будет присутствовать в любом случае, однако с увеличением усилия она будет уменьшаться. Все зависит от того, какого качества весы. Однако для проведения серьезных и профессиональных работ лучше обзавестись специальным динамометрическим ключом.

Таблицы моментов затяжки болтов динамометрическим ключом.

Для того, чтобы правильно установить колеса, необходимо при помощи динамометрического ключа равномерно ослабить колесные болты и гайки до рекомендованного момента затяжки. Каждый автопроизводитель устанавливает собственное усилие затяжки колесных болтов,измеряемое в Ньютон-метрах (НМ).

Момент затяжки – это усилие, которое прикладывается к резьбовому соединению при его завинчивании. Если закрутить крепеж с меньшим усилием, чем это необходимо, то, под воздействием вибраций, резьбовое соединение может раскрутиться, не обеспечивая нужную герметичность между скрепляемыми деталями, что может привести к тяжелым последствиям. Наоборот, если приложить к метизу большее усилие, чем требуется, произойдет разрушение резьбового соединения или скрепляемых деталей, например, может произойти срыв резьбы или появление трещин в деталях.

Для каждого размера и класса прочности резьбового соединения указаны определенные моменты затяжки. Все значения занесены в специальную таблицу усилий для затяжки динамометрическим ключом. Обычно, класс прочности болта указывается на его головке.

Классы прочности для метрических болтов

Класс прочности указывается цифрами на головке.

Классы прочности для дюймовых болтов

Информация о прочности выполнена в виде насечек на головке.

Таблица усилий затяжки метрических болтов

Усилие указано в Ньютон-метрах.

Нажмите на изображение чтобы увеличить

Таблица усилий затяжки дюймовых болтов

| SAE | 1 или 2 | 5 | 6 или 7 | 8 | ||||||||

| Размер | Усилие | Усилие | Усилие | Усилие | ||||||||

| (дюймы)-(резьба) | Ft-Lb | Кг/м | Н/м | Ft-Lb | Кг/м | Н/м | Ft-Lb | Кг/м | Н/м | Ft-Lb | Кг/м | Н/м |

| 5/16 — 18 | 11 | 1.5213 | 14.9140 | 17 | 2.3511 | 23.0489 | 19 | 2.6277 | 25.7605 | 24 | 3.3192 | 32.5396 |

| 3/8 — 16 | 18 | 2.4894 | 24.4047 | 31 | 4.2873 | 42.0304 | 34 | 4.7022 | 46.0978 | 44 | 6.0852 | 59.6560 |

| 7/16 — 14 | 28 | 3.8132 | 37.9629 | 49 | 6.7767 | 66.4351 | 55 | 7.6065 | 74.5700 | 70 | 9.6810 | 94.9073 |

| 1/2 — 13 | 39 | 5.3937 | 52.8769 | 75 | 10.3785 | 101.6863 | 85 | 11.7555 | 115.2445 | 105 | 14.5215 |

|

| 9/16 — 12 | 51 | 7.0533 | 69.1467 | 110 | 15.2130 | 149.1380 | 120 | 16.5960 | 162.6960 | 155 | 21.4365 | 210.1490 |

| 5/8 — 11 | 83 | 11.4789 | 112.5329 | 150 | 20.7450 | 203.3700 | 167 | 23.0961 | 226.4186 | 210 | 29.0430 | 284.7180 |

| 3/4 — 10 | 105 | 14.5215 | 142.3609 | 270 | 37.3410 | 366.0660 | 280 | 38.7240 | 379.6240 | 375 | 51.8625 | 508.4250 |

| 7/8 — 9 | 160 | 22.1280 | 216.9280 | 395 | 54.6285 | 535.5410 | 440 | 60.8520 | 596.5520 | 605 | 83.6715 | 820.2590 |

| 1 — 8 | 236 | 32.5005 | 318.6130 | 590 | 81.5970 | 799.9220 | 660 | 91.2780 | 894.8280 | 910 | 125.8530 | 1233.7780 |

Для закручивания резьбовых соединений в соответствии с данными таблиц необходимо использовать специальный инструмент — динамометрический ключ.

Таблицы затяжек колесных гаек и болтов

Примерные значения для легковых автомобилей

Нажмите на изображение чтобы увеличить

Примерные значения для грузовых автомобилей и автобусов

Нажмите на изображение чтобы увеличить

Порядок затяжки

Часто автолюбители сталкиваются с такими ситуациями на различных гаражных автосервисах и шиномонтажах, которые открылись и не знают таких методов. Порядок затяжки колесных болтов важен на каждом автомобиле и его нарушение может привести к фатальным последствиям.

Данный материал носит исключительно информационный характер для автолюбителей, для СТО и автосервисов рекомендуем использовать типовой регламент в соответствии на мануалы по каждой марке и модели автомобиля.

Частичный источник: aist-tools.ru.

Читать подробно: О порядке затяжки колесных болтов или гаек.

Затяжка головки блока цилиндров — 90 фото и видео как затянуть головку блока цилиндров правильно

Головка блока цилиндров значительно влияет на функционирование двигателя. От правильного ее положения зависит вся работа ГРМ. А вместе с самим блоком они образуют камеры внутреннего сгорания. Потому ремонтируя головку блока цилиндров очень важно знать порядок затяжки болтов.

Содержимое обзора:

Строение

Любой известный двигатель оснащен рассматриваемой деталью, содержащую в себе газораспределительный и клапанный механизмы.

Данная запчасть изготовлена из алюминия, имеющая много отверстий, предназначенных для клапанов и протоков охлаждения двигателя и смазки газораспределительного механизма.

ГБЦ может оснащаться одним либо двумя распределительными валами, это зависит от типа двигателя и количества цилиндров.

Также имеются отверстия для установки свечей зажигания на бензиновых либо для форсунок на дизельных двигателях.

Особенности крепления

Крепеж ГБЦ на блоке осуществляется посредством шпилек с гайками либо болтов.

Естественно, что сталь и алюминий имеют разное расширение при высокой температуре. При нагревании сталь увеличивается намного меньше, чем алюминий, потому это надо учитывать при затяжке.

В результате нагрева получится, что головка станет расширяться, а элементы крепления будут препятствием для этого, в итоге на ГБЦ могут возникнуть микроскопические трещины, которые выводят из строя весь двигатель.

Последствия от возникновения трещин:

- попадание жидкости охлаждения во внутрь камеры сгорания;

- утечка масла через каналы смазки.

Установочные нюансы

Для установки головки потребуется:

- Для смазывания болтов перед закручиванием применяется моторное масло.

- Специальный ключ с насадкой. Деления на нем показывают момент затяжки, измерение которой показывается в килограммах или в Ньютонах. Для информации: 1кг равен приблизительно 10Н.

Новая прокладка

Прежде чем приступить к работе необходимо убедиться в качестве прокладки и соответствии отверстий на ней и деталях мотора.

При установке отреставрированной головки, необходимо проверить ее плоскость, которая ложится на блок. ГБЦ надо положить на идеально ровную поверхность и проверить на наличие, между ними, зазоров.

После чего прокладку размещают на блоке двигателя. Сверху устанавливают головку. Далее приступают к затяжке гаек либо болтов, притягивающих головку к блоку цилиндров.

Особенности установки

От того сколькими цилиндрами обладает двигатель зависит очерёдность затяжки болтов крепления головки к блоку. Но все же принцип одинаков у всех.

Болты на любом двигателе начинают затягивать от центра к краям головки. Это снимает напряжение с центра детали, что позволяет стабилизировать уплотнительные качества прокладки и уменьшить напряжение металлических деталей при работе мотора.

Установив головку, необходимо все крепежные элементы закрутить вручную. Сразу использовать динамометрический ключ не стоит.

РД 37.001.131-89 Затяжка резьбовых соединений. Нормы затяжки и технические требования, РД от 12 декабря 1989 года №37.001.131-89

РД 37.001.131-89

Группа Г13

Дата введения 1990-07-01

УТВЕРЖДЕН начальником

научно-технического отдела Минавтосельхозмаша 12 декабря 1989

г.

РАЗРАБОТАН

Конструкторско-технологическим институтом холодновысадочного и

пружинного производства (КТИавтометиз)

ИСПОЛНИТЕЛИ В.В.Корчагин,

Н.А.Нестерова, В.А.Антонов, С.Ю.Холодова, А.А.Овчинников,

С.А.Иванова

Настоящий руководящий

документ устанавливает максимальные и минимальные крутящие моменты

резьбовых соединений (болт, шпилька, гайка) изделий основного

производства с цилиндрической метрической резьбой номинальным

диаметром от 3 до 24 мм в зависимости от шага резьбы, класса

прочности крепежных деталей по ГОСТ

1759.0-87* и класса соединения, а также технические требования

к затяжке резьбовых соединений.

_______________

*

На территории Российской Федерации документ не действует. Действуют

ГОСТ Р

ИСО 8992-2011, ГОСТ Р

ИСО 898-1-2011, ГОСТ Р

52628-2006, здесь и далее по тексту. — Примечание изготовителя

базы данных.

В

руководящем документе приведены крутящие моменты затяжки (далее по

тексту — моменты затяжки) резьбовых соединений без покрытия и

смазки, с цинковым покрытием хроматированным без смазки, а также

крутящие моменты затяжки гаек самостопорящихся с цинковым покрытием

хроматированным и твердой смазкой.

Руководящий документ не

распространяется на затяжку резьбовых соединений винтами.

1. Классы резьбовых соединений

1.1. По степени

ответственности резьбовые соединения делятся на классы, приведенные

в табл.1

Таблица 1

Обозначение класса резьбового соединения | Наименование

класса резьбового соединения |

I | Особо ответственные |

II | Ответственные |

III | Общего назначения |

1.2. Классы резьбовых

соединений определяются заданными величинами максимального и

минимального моментов затяжки и отличаются объемом их контроля.

Отклонение от номинального момента затяжки указано в справочном

приложении I.

1.3. Классы конкретных

резьбовых соединений определяются разработчиком конструкции, если

нет особых указаний в нормативно-технической документации.

2. Нормы затяжки резьбовых соединений

2.1. Максимальный и

минимальный моменты затяжки резьбового соединения без смазки

выбираются в зависимости от класса прочности, шага резьбы, покрытия

крепежных деталей и класса резьбового соединения по табл.2, 3, 4,

5, кроме резьбовых соединений, перечисленных в п.2.5.

Крутящие моменты затяжки резьбовых соединений с крупным шагом резьбы без покрытия, без смазки, Н·м (кгс·м)

Таблица 2

Резь- | Диаметр опорной

поверх- | Класс прочности по ГОСТ 1759.0-87 | ||||||||||||||||

Болт | ||||||||||||||||||

5.8 | 6.8 | 8.8 | 10.9 | 12.9 | ||||||||||||||

Гайка | ||||||||||||||||||

5 | 6 | 8 | 10 | 12 | ||||||||||||||

макси- | мини- | макси- | минимальный | макси- | минимальный | макси- | минималь- ный для классов

соединений | макси- | минималь- | |||||||||

I | II | III | I | II | III | I | II | I | II | |||||||||

М3 | 5,5 | 0,91 | 0,57 | 1,06 | 0,96 | 0,86 | 0,66 | 1,41 | 1,27 | 1,14 | 0,87 | 2,01 | 1,81 | 1,62 | 2,33 | 2,11 | 1,90 | |

М4 | 7 | 2,12 | 1,31 | 2,45 | 2,21 | 2,00 | 1,51 | 3,23 | 2,93 | 2,62 | 2,00 | 4,62 | 4,20 | 3,73 | 5,40 | 4,90 | 4,40 | |

М5 | 8 | 4,1 | 2,5 | 4,8 | 4,3 | 3,9 | 2,9 | 6,3 | 5,7 | 5,1 | 3,9 | 9,0 | 8,1 | 7,3 | 10,5 | 9,5 | 8,5 | |

М6 | 10 | 7,1 | 4,4 | 8,2 | 7,4 | 6,6 | 5,1 | 10,8 | 9,7 | 8,7 | 6,7 | 15,5 | 14,0 | 12,6 | 18,1 | 16,4 | 14,7 | |

М8 | 12-13 | 17,0 | 10,6 | 19,8 | 17,9 | 16,0 | 12,2 | 26,0 | 23,5 | 21,1 | 16,1 | 37,3 | 33,7 | 30,2 | 43,5 | 39,4 | 35,3 | |

М10 | 14-16 | 33,3 | 20,6 | 38,6 | 35,0 | 31,3 | 23,9 | 51,0 | 46,2 | 41,3 | 31,6 | 72,9 | 65,9 | 59,0 | 85,3 | 77,1 | 69,0 | |

М12 | 16-18 | 58 | 36 | 67 | 61 | 54 | 41 | 88 | 80 | 71 | 55 | 126 | 114 | 102 | 147 | 133 | 119 | |

М14 | 18-21 | 91 | 57 | 106 | 96 | 86 | 66 | 139 | 126 | 113 | 86 | 200 | 181 | 162 | 234 | 212 | 190 | |

М16 | 21-24 | 140 | 85 | 165 | 145 | 130 | 100 | 215 | 195 | 175 | 135 | 305 | 275 | 250 | 360 | 325 | 290 | |

М18 | 24-27 | 195 | 120 | 225 | 205 | 180 | 140 | 305 | 275 | 250 | 190 | 425 | 385 | 345 | 495 | 450 | 400 | |

М20 | 27-30 | 270 | 170 | 320 | 290 | 260 | 200 | 430 | 390 | 350 | 270 | 600 | 540 | 480 | 700 | 630 | 570 | |

М22 | 30-34 | 370 | 230 | 430 | 390 | 350 | 270 | 590 | 530 | 480 | 360 | 810 | 740 | 660 | 950 | 860 | 770 | |

М24 | 34-36 | 470 | 290 | 540 | 490 | 440 | 340 | 740 | 670 | 600 | 390 | 1030 | 930 | 830 | 1200 | 1090 | 970 | |

Крутящие моменты затяжки резьбовых соединений с мелким шагом резьбы без покрытия, без смазки, Н·м (кгс·м)

Таблица 3

Резь- | Диаметр опорной

поверх- | Класс прочности по ГОСТ 1759.0-87 | |||||||||||||||

Болт | |||||||||||||||||

5.8 | 6.8 | 8.8 | 10.9 | 12.9 | |||||||||||||

Гайка | |||||||||||||||||

5 | 6 | 8 | 10 | 12 | |||||||||||||

макси- | мини- | макси- | минимальный для классов соединений | макси- | минимальный для классов соединений | макси- | минималь- | макси- | минималь- | ||||||||

I | II | III | I | II | III | I | II | I | II | ||||||||

М8х1 | 12-13 | 18,0 | 11,1 | 20,7 | 18,7 | 16,7 | 12,8 | 27,4 | 24,8 | 22,2 | 17,0 | 39,2 | 35,4 | 31,7 | 45,8 | 41,4 | 37,1 |

М10х1,25 | 14-16 | 34,8 | 21,5 | 40,2 | 36,4 | 32,6 | 24,9 | 53,0 | 48,0 | 42,9 | 32,8 | 75,8 | 68,6 | 61,4 | 88,7 | 80,3 | 71,8 |

М12х1,25 | 16-18 | 59 | 37 | ||||||||||||||

Как правильно затягивать резьбовые соединения

Дата публикации: 12.02.2019

Неграмотное выполненная затяжка резьбового соединения может привести к срыву резьбы в случае приложения слишком большого усилия, или к недостаточной герметичности при слабом закручивании.

Основным показателем для правильного затягивания болта или шпильки с гайкой служит величина момента затяжки. Для каждого типа крепежа он своя и зависит от характеристик материала изготовления.

Относительно стальных сплавов – это марка, класс прочности и предел тягучести, а также геометрические параметры изделия.

Допустимое усилие затяжки крепежа обязательно указывается производителем в паспорте или сертификате. Однако при отсутствии такового и в случае крайней необходимости можно воспользоваться данными из следующей таблицы, в которой приведены крутящие моменты в Нм для разных марок резьбового крепежа:

Эти характеристики подразумевают затяжку крепежа в сухом состоянии (без смазки) при вворачивании в литую основу из стали.

Порядок затяжки резьбовых соединений

При соблюдении технологии закручивания болтового крепежа обеспечивается прочное и надежное соединение элементов. Порядок работы состоит из следующих этапов:

- Подготовительный. Все элементы резьбового крепежа нужно разобрать, очистить от грязевых и коррозионных отложений, убрать пыль. Далее их следует обработать смазочным материалом, в качестве которого обычно используются литол, солидол или графитовые смазки.

- Предварительный. Гайка накручивается на болт или шпильку без усилия, вручную. Если для соединения деталей используется сразу целый ряд крепежных изделий, то требуется равномерная и постепенная затяжка. Опытные мастера действуют по определенной схеме, закручивая гайки через одну или две. После того, как все гайки закручены до легкого упора, можно переходить к следующему этапу.

- Окончательный. Это главная фаза соединения гайки с болтом либо шпилькой. Для ее выполнения лучше всего использовать специальный инструмент – динамометрический ключ.

Финальная затяжка при помощи этого устройства полностью исключает превышение рекомендуемого усилия для данного типа крепежа.

Виды динамометрических ключей

Существует три основных типа динамометрических ключей:

- С индикатором в виде цифрового дисплея или шкалы со стрелкой. В процессе затяжки инструмент показывает величину прилагаемого усилия, но с достаточно большой погрешностью, размером в 6-8%,

- Цифровым называют разновидность индикаторного ключа. Отличается тем, что крутящий момент отражается на жидкокристаллическом экране, вмонтированным в рукоятку инструмента. Некоторые экземпляры снабжены звуковым оповещателем, возможностью вывода данных на дисплей компьютера и другими фишками. Этот инструмент работает с минимальной погрешностью ≤ 1%.

- Третий тип динамометрического ключа называю предельным, так как он снабжен щелчковым устройством, который сам прекращает затяжку по достижении установленной величины крутящего момента. Погрешность инструмента в пределах 4%.

При затяжке резьбовых соединений используйте правильный инструмент, который можно приобрести в интернет-магазине «Трайв-Комплект», и соблюдайте несложную технологию, тогда крепеж никогда не подведет даже в сложной ситуации.

Материалы подготовлены специалистами компании «Трайв-Комплект».

При копировании текстов и других материалов сайта — указание

ссылки на сайт www.traiv-komplekt.ru обязательно!

Просмотров: 1542

12.02.2019

Затяжка болтов главного блока цилиндров: порядок действий

Одной из самых важных частей двигателя считается головка блока цилиндров. Однако нередко случается так, что возникает необходимость проведения замены прокладки ГБЦ. Процесс этот очень серьезный и по мнению некоторых мастеров в обязательном порядке должен сопровождаться заменой штифтов ГБЦ. Но прежде чем приступать к ознакомлению с самим процессом затяжки болтов ГБЦ очень важно понять, а для чего же это все делается. Вообще ГБЦ может быть выполнена из легированного или алюминиевого сплава. По сути это крышка, которая и закрывает цилиндры двигателя. А функции этой крышки как правило таковы:

- Защита блока цилиндров;

- Наличие резьбовых соединений для свечей зажигания;

- Наличие в передней части отверстия для размещения натяжителя цепи и привода распределительного вала.

- Саму же затяжку болтов нужно проводить с целью предотвращения образования влаги на месте соединения элементов/

Определение момента затяжки

В вопросе выполнения затяжки болтов ГБЦ очень важным этапом считается определение момента затяжки. К сожалению, в этом вопросе далеко не все автомобилисты хорошо разбираются. А все дело в том, что современные автомобили в основном не нуждаются в затяжке болта ГБЦ. Подобному единственные модели для которых данная процедура актуально, это модели типа Москвича, УАЗ или ВАЗ. Что касается мокроты, которая появляется со временем на месте соединения головки и блока цилиндров, то такое может происходит по следующим причинам:

- Наличие искривлений из-за сильного перегрева мотора;

- Следствие поломки прокладок;

- Неправильно затянутого шурупа ГБЦ.

При этом, многие автомобилисты рекомендуют выравнивать момент затягивания сразу после прохождения тысячи километров автомобилем после проведения ремонтных работ.

Затяжка болтов ГБЦ: схема

Затяжка болтов гбц проход в два этапа. Первый этап, когда 1-10 закрепляется моментом 3,5 – 4,1 кгс*м и второй этап, который предполагает использование этих же штифтов, но затяжка моментом 10,5 – 11,5 кгс*м, моментом 3,5 – 4,0 кгс*м, которым затягивается последний (одиннадцатый) шуруп. К примеру, для затяжки штифтов на ВАЗ 2108 – 09, Samara и 16-ти клапанных двигателей ВАЗ схема будет выглядеть следующим образом:

- Шурупы затягиваются моментом 2,0 кгс*м.

- Они же закрепляются моментом 7,5 – 8,5 кгс*м.

- Доворачиваются на 900.

- Ещё доворачиваются на 900.

Во втором ход работ осуществляется в три этапа:

- момент затягивания – 2,0 кгс*м.;

- далее довернуть шурупы на 900;

- приём – ещё раз довернуть шурупы на 900.

Подробнее о затяжке болтов ГБЦ будет рассказано в этом видеоролике:

Опубликовано: 28 января 2019