Типовые схемы компрессорных станций

1. Винтовой воздушный компрессор

2. Ресивер для накопления сжатого воздуха

3. Предохранительный клапан для сброса избыточного давления

4. Керамический фильтр (3 микрон) для грубой фильтрации

5. Осушитель воздуха(рефрижераторный)

6. Вентиль BY-PASS

7. Абсорбирующий фильтр (около 0,01 микрон)

8. Угольный фильтр (0,003 микрона)

9. Сепаратор воды и масла

10.Клапан для слива конденсата

Главным и самым основным элементом компрессорной станции естественно является компрессор 1 в основном на практике это один — два или более компрессоров подключенных параллельно, естественно они могут иметь разную производительность. В данном случае для равномерной загрузки всех компрессоров необходимо специальное устройство, которое определяет момент включения/выключения любого из компрессоров.

Применение этого устройства снижает нагрузку на электросеть при запуске, включая/выключая компрессоры в заданном порядке. В зависимости от расхода воздуха может работать один воздушный компрессор или несколько попеременно. Применение нескольких воздушных компрессоров в составе компрессорной станции предоставляет возможность проводить плановые регламентные и ремонтные работы, не приостанавливая производственного процесса. Примером такого устройства может служить «Dual Start» которое предназначается для управления двумя воздушными компрессорами, или например «Air Manager» для комплексного управления четырьмя воздушными компрессорами. данные устройства производятся, например, компанией FIAC.

После компрессора располагается ресивер 2.

В основном, для выбора ресивера можно применить следующее универсальное

правило — «объем накопительного ресивера должен составлять около 30% от максимальной производительности воздушного компрессора».

Ресивер нужен для решения следующих задач:

1. поддержание постоянного давления воздуха в системе.

2. хранение сжатого компрессором воздуха с целью обеспечить производство воздухом во время пиковых нагрузок, зачастую превышающих производительность воздушного компрессора

3. охлаждение сжатого компрессором воздуха, а также сбор конденсата и масла присутствующих в нем после компрессора.

4. предотвращать слишком частые пуски и остановки компрессора(ов).

Данное расположение ресивера выбрано не случайно. Рассмотрим, к примеру, такую ситуацию: требуемое качество сжатого воздуха нельзя получить без использования осушителя рефрижераторного типа. Сжатый воздух, выходящий из встроенного охладителя винтового воздушного компрессора имеет температуру обычно на 7-10С выше окружающей среды. Например, если температура окружающей среды +30С (это не редкость и в средней полосе России), то на выходе винтового компрессора мы получаем, как минимум +37С. Большинство осушителей рефрижераторного типа надежно могут работать лишь до температуры +35С. Использование накопительного ресивера между компрессором и рефрижераторным осушителем позволяет дополнительно снизить температуру сжатого воздуха до приемлемых значений. Другой важной функцией накопительного ресивера, при данном расположении, с точки зрения облегчения режима работы осушителя воздуха, является сбор конденсата и масла. Все дело в том, что воздух может удержать в одном и том же объеме в не зависимости от давления одно и тоже количество влаги, которое зависит только от температуры. Из-за этого при сжатии, к примеру, 10 кубометров воздуха до давления в 10 бар воздух займет объем равный примерно 1 кубометру из-за этого вся лишняя жидкость, которую не в состоянии удержать воздух в газообразном состоянии при рабочей температуре будет выделяться в ресивере. Можно порекомендовать оснастить компрессоре и ресивер( ресиверы ) устройством для автоматического сбора и слива конденсата.

Третьем элементом компрессорной станции являются фильтры.

В зависимости от требуемого качества воздуха этот элемент может иметь множество вариаций 4, 7, 8. Так в случае, когда вам требуется воздух по содержанию паров воды предполагающий использовать осушитель рефрижераторного типа, то перед ним ставится . предварительный керамический фильтр (3 микрона) 4. Дело в том, что на выходе винтового компрессора воздух содержит твердые частицы с размером не более 5 мкм. Фильтры 7, 8 ставятся при необходимости. Когда нужно получить воздух с низким содержанием паров масла ставится коалесцентный адсорбирующий фильтр 0.01мкм. Угольный фильтр (0,003 микрона) 8 применяется для получения биологически чистого воздуха без запаха.

Обвязка компрессора и ресивера заказать в Москве

Сжатый воздух используется в качестве энергоносителя на предприятиях всех отраслей промышленности. Эффективность его применения зависит не только от объема, но и отсутствия примесей. Воздух всасывается с улицы, в нем содержится пыль и влага. В компрессоре к этим примесям добавляется машинное масло. После сжатия температура воздуха повышается, но в процессе взаимодействия с окружающей средой появляется конденсат. Вода оказывает негативное влияние на комплектующие пневмосистемы, сокращая срок эксплуатации оборудования.

Оборудование для системы воздухоподготовки

Эффективная схема обвязки компрессора состоит из следующего оборудования:

- ресивер – применяется для хранения сжатого воздуха, использование оборудования снижает вибрацию в системе воздухоподготовки и стабилизирует давление в рабочей области. Ресивер обеспечит работу при перебоях в работе компрессора. Запас воздуха в емкости позволяет реже включать компрессор, что увеличивает срок эксплуатации этого оборудования. Устанавливаются вертикальные или горизонтальные модели;

- осушитель – используется для снижения влажности воздуха. Устанавливаются адсорбционные или рефрижераторные осушители;

- влагоотделитель – используются для удаления влаги из системы;

- фильтры – защищают рабочее оборудование от пыли, масла, которые содержатся в воздухе. Устанавливаются предварительные фильтры и фильтры тонкой фильтрации;

- регулятор давления – используется для корректировки рабочих параметров.

Оборудование приобретается отдельно, подбираются модели, технические параметры которых соответствуют требованиям производства. Выпускаются модели компрессоров, укомплектованные осушителем и ресивером, системой фильтров. Это оборудование находится на единой платформе. Обвязка компрессора с осушителем и ресивером заключается в пусконаладочных работах и подключению оборудования к системе воздуховодов.

Ход работ по обвязке компрессора

Наши специалисты выполняют обвязку компрессора и ресивера после подготовки площадки для установки этого оборудования. Работы проводятся в следующем порядке:

- устанавливается компрессор;

- оборудование подключается к системе подачи воздуха;

- выполняется монтаж ресивера;

- к ресиверу подключаются конденсатоотводчик, фильтры, устанавливается запорная арматура;

- подключают ресивер к компрессору;

- ресивер подключается к пневмолинии;

- выполняются пуско-наладочные работы.

При обвязке компрессора трубопроводами используются трубу из алюминия, нержавеющей стали, пластика, меди. Наши специалисты применяют комплектующие, расходные материалы, фитинги только заводского производства. Это позволяет создать герметичные соединения, снизить уровень вибрации, защитить от протечек.

ПОДБОР И РАСПОЛОЖЕНИЕ РЕСИВЕРОВ В ПНЕВМОСЕТИ |

||

|---|---|---|

| Воздушный ресивер является важной частью пневматической системы предприятия для снабжения сжатым воздухом технологического оборудования и инструментов. Воздухосборник или ресивер воздушный в первую очередь предназначен для аккумулирования и хранения излишков сжатого воздуха, вырабатываемого компрессором или группой компрессоров. Кроме того, воздушный ресивер обеспечивает сглаживание пульсации подачи сжатого воздуха от компрессора или неравномерность потребления сжатого воздуха потребителями в течение рабочей смены, обеспечивает оптимальный режим работы винтового компрессора, уменьшает количество перезапусков поршневого компрессора, также |

||

| Для корректного расчёта объёма и подбора воздушного ресивера существуют специальные формулы, в которых учитываются производительность и тип компрессора, использующиеся системы регулирования рабочих режимов компрессора, а также назначение выбираемого воздухосборника. Такие расчёты производятся конструкторами и инженерами при разработке компрессорных установок и при проектировании компрессорных цехов или систем снабжения предприятий сжатым воздухом. Как правило, компрессоры, с уже установленным воздухосборником, комплектуются ресивером, подобранным с учётом режима использования компрессора. | ||

| Но во многих случаях требуется быстро подобрать нужный объём воздушного ресивера, без сложных расчётов и формул. Для самостоятельного подбора можно использовать упрощенный подход, при котором ресивер для компрессора выбирается исходя только из производительности компрессорной установки и в соответствии с некоторыми особенностями её эксплуатации. При этом объём воздушного ресивера может быть приравнен к величине производительности сжатого воздуха за одну минуту. Однако, при использовании поршневого компрессора к этому параметру всегда нужно прибавлять 20-30% для «запаса». Так как у поршневых компрессоров отсутствует холостой ход, то объем воздухосборника «с запасом», позволит реже запускать двигатель компрессора, что продлит срок службы не только компрессора, но и трубопроводов и пневмоинструмента. | ||

| Винтовые компрессоры рассчитаны на продолжительный и непрерывный режим работы, система регулирования винтового компрессора позволяет ему переходит на холостой ход, поэтому объем воздушного ресивера для винтового компрессора может составлять 30-50% от его минутной производительности. Если винтовой компрессор оснащен частотным приводом, то объём воздушного ресивера может быть выбран в пределах 15-30% его производительности. | ||

| Необходимо учитывать, что использование ресивера недостаточного объёма приведёт к частым сменам режима работы компрессора, что, в конечном счёте, может привести к выходу из строя компрессора (особенно важно для поршневых компрессоров). С другой стороны, при слишком большом объеме воздухосборника, компрессор будет дольше работать под нагрузкой, наполняя излишний объём, что приведёт к повышенному нагреву компрессорного блока и в конечном итоге к преждевременному износу сальников и подшипников. | ||

| Неправильно подобранный воздухосборник может привести к поломкам в пневмосистеме, повышенным нагрузкам на оборудование или вызвать аварийное отключение компрессора из-за частой смены режимов нагрузки-разгрузки. | ||

| Далее приведены самые общие, наиболее типичные рекомендации по способу размещения воздушного ресивера в пневматической сети предприятия. | ||

| При необходимости установки воздухосборников большой ёмкости (более 1000 л.), целесообразней использовать несколько ресиверов меньшего объёма, соединяя их в систему последовательно или параллельно. Это позволит избежать сложной процедуры регистрации и имеет много преимуществ при эксплуатации. | ||

| При параллельном расположении воздухосборников пропускная способность пневматической системы выше и равна сумме пропускных способностей всех ресиверов в сети. Кроме того, в случае необходимости, можно отсоединять один или несколько ресиверов от магистрали. Например, для осмотра или проведения регламентных работ. | ||

| При последовательной установке воздухосборников пропускная способность сети снижается и равна минимальной пропускной способности одного из ресиверов. Но при этом каждый отдельный ресивер играет роль некоего мини-сепаратора, в котором воздух охлаждается и выделяется конденсат. При таком способе воздушные ресиверы проще разместить вдоль всей пневмомагистрали в удобных местах и даже закольцевать систему, что создаст наилучшие условия поддержания нужного давления в сети и обеспечит стабильную работу пневматического оборудования. Протяженные трубопроводы также могут иметь значительный объём, который будет заполняться воздухом, играя роль своеобразного воздухосборника, и его тоже необходимо учитывать при расчётах. | ||

| Воздухосборники должны устанавливаться на открытых площадках в местах, исключающих скопление людей, или в отдельно стоящих зданиях. В случаях предусмотренных нормативной документацией ресиверы воздушные могут устанавливаться в производственных цехах, при этом лучше всего установить его в месте с самой низкой температурой окружающей среды для лучшего охлаждения, но при этом избегать температур близких к нулю во избежание замерзания конденсата. Установка воздухосборников должна исключать возможность их опрокидывания, повреждения транспортом и другими механизмами. К воздушному ресиверу должен быть обеспечен свободный доступ для осмотра, ремонта и проведения регламентных работ. | ||

| Во время эксплуатации воздушного ресивера нужно следить, чтобы колебания давления были не более 20% между максимальным и минимальным давлением сжатого воздуха в ресивере. И чтобы частота этих колебаний была как можно меньшей. То есть, заполнение ресивера сжатым воздухом и его расход должны происходить по возможности плавно, без резких скачков. В противном случае нагрузка на сварные швы возрастёт, что может привести к преждевременному повреждению воздухосборника, появлению свищей и трещин. | ||

| Воздушный ресивер используется как составная часть компрессорных установок или как отдельный элемент пневматической системы предприятия, где, наряду с другим оборудованием, могут быть использованы и осушители для удаления влаги из сжатого воздуха. При этом воздушный ресивер может располагаться как до осушителя, так и после него. Оба этих варианта расположения имеют свои плюсы и минусы. | ||

| Рис.1 | ||

| Если воздушный ресивер установлен после осушителя (см. рис. 1) – в нём содержится сухой и чистый сжатый воздух, прошедший предварительную очистку через фильтры и отделение влаги в осушителе. Соответственно, в ресивере не выделяется конденсат (конечно, если в дальнейшем воздух не охлаждается ниже точки росы, которая зависит от типа осушителя) и риск образования коррозии на внутренних стенках ресивера существенно уменьшается. Кроме того, в воздухосборнике хранится запас уже осушенного воздуха для быстрой компенсации пиков потребления. К недостаткам данного способа размещения воздухосборника можно отнести необходимость использования осушителя, который рассчитан на максимальную производительность компрессора. Кроме того, сжатый воздух на входе в осушитель будет повышенной температуры (необходимо устанавливать дополнительный концевой охладитель). И при такой схеме, особенно при использовании поршневого компрессора, на осушитель будут негативно воздействовать пульсации сжатого воздуха, ускоряющие износ оборудования. | ||

| При использовании винтовых компрессоров, за счёт подбора более производительного осушителя, удаётся уменьшить негативные факторы такой компоновки, но в целом размещение воздушного ресивера после осушителя может быть рекомендовано только для ограниченного круга задач. | ||

| Рис.2 | ||

| Более предпочтительным вариантом размещения воздушного ресивера в пневматической сети является его установка перед осушителем (см. рис. 2). При такой компоновке, осушитель можно подбирать исходя из фактического расхода сжатого воздуха, нуждающегося в осушении, а на каждом отдельном участке можно ставить свой осушитель с различной температурой точки росы и производительностью. Возможные пульсации давления будут сглаживаться в воздушном ресивере и не окажут негативного воздействия на осушитель и другое оборудование. Сжатый воздух будет поступать в осушитель после предварительного охлаждения в ресивере, что позволит осушителю работать в более комфортном режиме. К незначительным недостаткам этого способа размещения относятся – образование конденсата в ресивере, что увеличивает скорость образования коррозии внутренних стенок ресивера. Для быстрого и регулярного удаления конденсата из воздушного ресивера применяются конденсатоотводчики различных типов (ручные, поплавковые, электронные). И ещё один небольшой минус – при необходимости осушать весь сжатый воздух, поступающий в систему, особенно при пиковых расходах, придётся использовать несколько больший по производительности осушитель, так как в воздушном ресивере находится сжатый воздух с повышенным содержанием влаги. | ||

| Перед расчётом объёма воздухосборника и выбором способа и места его установки в магистрали, необходимо изучить требования, содержащиеся в паспорте на воздухосборник, ознакомится с отраслевыми правилами, регламентирующими эксплуатацию сосудов, работающих под давлением, а также проконсультироваться в территориальном отделении Ростехнадзора, получить рекомендации производителя воздухосборника. Дополнительно при выборе воздушного ресивера (воздухосборника) необходимо уделить должное внимание качеству его изготовления, наличию паспорта и сертификата соответствия, а также разрешения на применение. Подбирать воздухосборник следует исходя из условий его эксплуатации и с учетом имеющегося поршневого или винтового компрессора. Приобретение воздушного ресивера у сомнительных «компаний-однодневок» может привести к лишней трате средств и времени, при этом могут возникнуть проблемы при эксплуатации, а также при согласованиях на использование воздушных ресиверов в надзорных органах. | ||

| ООО «ЭйБиСи Групп» и ОАО «Бежецкий завод «АСО» предлагают для своих партнёров лучшее решение – воздушные ресиверы и воздухосборники, 100-процентно изготовленные в России на известном машиностроительном заводе с соблюдением всех требований нормативных актов, со всей необходимой документацией, техническим сопровождением и гарантийным сроком эксплуатации, отличного качества и по конкурентным ценам. | ||

|

|

||

Обвязка компрессора и ресивера

Для моих целей ресивера на 50л не хватало.

Решили делать ресивер из газового баллона.

2 баллона были найдены у родственников и вывезены.

Далее надо было вваривать елочки, для крепления шланга.

Был вариант просто нарезать там резьбу и вернуть туда покупные быстросъемы, но это не то.

На рынке, где много металлолома продают, были найдены необходимые елочки.

Найден, опять же родственник, который их мог бы приварить, но он задал один резонный вопрос, а не еб…т, не бабахнет то есть.

Теперь, как варить газовые баллоны.

В него надо налить воды, звучит просто, но на деле…

В принципе можно наливать воды и в тот кран, который в него установлен, но это очень долго.

Можно отвернуть кран и тогда более спокойно налить в него воды.

Но он вряд ли отвернется, так как у нас баллоны еще советские, то значит делали на века. Там то ли резьбовой герметик, то ли просто супер клей какой то.

Поэтому, можно его просто отпилить. Кран то ли медный, то ли латунный, не знаю точно, но метал мягкий.

Берем НОЖОВКУ ПО МЕТАЛЛУ , еще раз подчеркиваю это, никаких болгарок и прочего электроинструмента, работаем ручками, при этом просим кого то поливать водичкой и читать за упокой, это все на всякий случай. Искор никаких не должно быть, курить тоже не рекомендуется при этом.

Отпил кран и все еще жив? Красавчик!

Наливаем воды до краев, офигиваем от запаха газа, оставляем на ночь, просто так. На один день приключений более чем достаточно. Мы вот вообще сначала отпиливали кран, а топили их в бочке, с открытым краном, пустые то закинули, а вот полные воды +50кг минимум… кхе кхе, чуть пупки не надорвали пока доставали.

Потом уже отпилили кран, и еще раз налили воды до краев, уже просто так, для подстраховки.

Выливаем там где меньше народу, чтобы они не орали, так как газом водичка будет пахнуть, но только вода, у нас земля не воняла.

После этого, на слабо один зажигает спичку и с диким ором подносит к баллону. Все живы здоровы. Начинаем высверливаем остатки крана, очень гемморно. Зачищаем поверхность для сварки болгаркой, и при этом никто не взорвался.

Едем к родственнику, там он нам верит на слово что, все норм и начинает варить, мы от греха отошли по дальше. Мало ли, спичка и болгарка это одно, а вот сваркааа…

Обошлось.

Приварили, едем домой… в гараж.

Не доезжаем до гаража, заехали в магазин, купили краски, дабы облахародить сие чудо.

В гараже собираем ресивер, смотрим, есть ли утечки.

Все норм, обдираем, красим.

В итоге получаем вот такую ш няшку.

Теперь общий объем около 100л, качать начал даже не в 2 раза медленней, а раза так в 2,5, а то и 3.

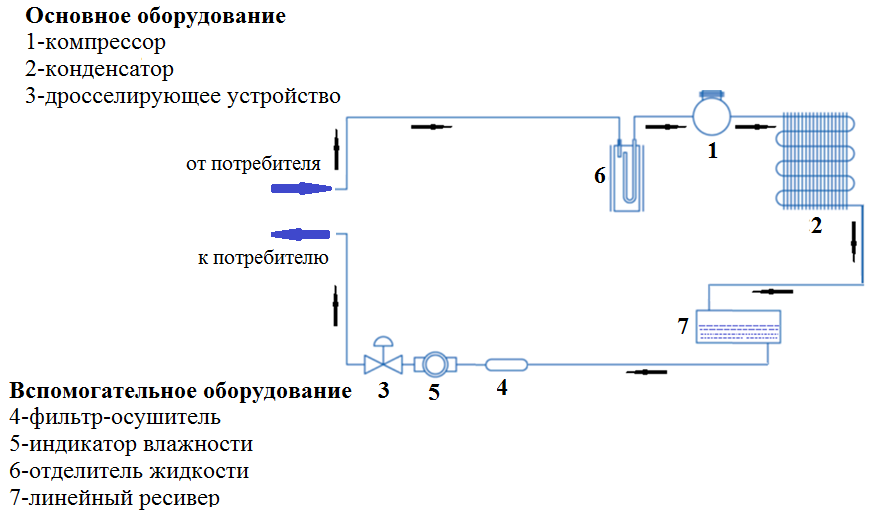

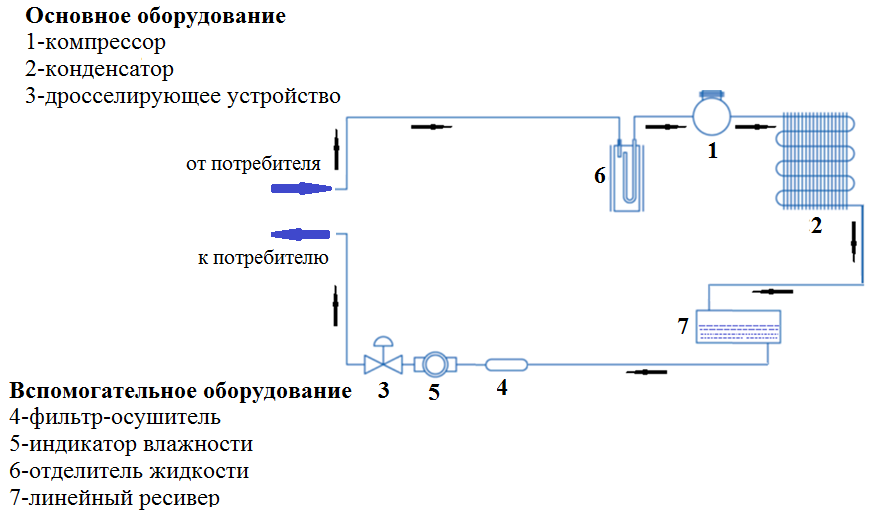

Компрессорно-конденсаторный блок ( ККБ ) — это часть холодильной машины, которая может быть, изготовлена отдельно и подключена практически к любому испарителю без изменений или с небольшими доработками. При этом необходимо учитывать производительность ККБ.

Так же надо знать, что ККБ для работы испарителя на отрицательные температуры отличается от ККБ, работающего на положительные температуры кипения.

Считается, что ККБ, работающий на отрицательные температуры кипения воспринимает большие нагрузки и поэтому должен быть лучше защищён от опасных режимов работы. Поэтому кроме основного и вспомогательного оборудования в его обвязку включается еще и дополнительное оборудование.

Также считается, что чем меньше производительность всего оборудования, тем меньшей защиты от опасных режимов работы оно требует и, следовательно, нет необходимости включать в обвязку ККБ дополнительное оборудование, а в некоторых случаях и вспомогательное.

Виды узлов обвязки ККБ

- ККБ с минимальной обвязкой включает в себя: (основное оборудование) – компрессор, конденсатор, дросселирующее устройство, фреоновые трубопроводы.

- ККБ со средней обвязкой включает в себя: (основное и вспомогательное оборудование) – компрессор, конденсатор, линейный ресивер (жидкостной ресивер), фильтр-осушитель, индикатор влажности (смотровое окно), дросселирующее устройство, отделитель жидкости, фреоновые трубопроводы.

- ККБ с максимальной обвязкой включает в себя: (основное, вспомогательное и дополнительное оборудование) – компрессор, маслоотделитель, конденсатор, линейный ресивер (жидкостной ресивер), фильтр-осушитель, индикатор влажности (смотровое окно), дросселирующее устройство, отделитель жидкости, фреоновые трубопроводы, запорные вентили, соленоидные вентили, реле низкого и высокого давления, всасывающий грязевой или антикислотный фильтр, реле давления масла, масляный фильтр.

Самая распространенная обвязка ККБ – средняя.

- Компрессор – нужен для сжатия холодильного агента и обеспечения циркуляции холодильного агента.

- Конденсатор – нужен для преобразования газообразного холодильного агента в жидкое состояние.

- Дросселирующее устройство – нужно для получения пониженной температуры и пониженного давления холодильного агента за счет эффекта дросселирования.

- Фильтр-осушитель – ставится после конденсатора, но ближе к дросселирующему устройству и служит для очищения холодильного агента от механических примесей и удаления капель воды из холодильного агента.

- Индикатор влажности – ставится после фильтра-осушителя и служит для визуального наблюдения за количеством и качеством холодильного агента в системе, а также показывает работоспособность (необходимость замены) фильтра-осушителя.

- Отделитель жидкости – ставится перед компрессором и служит для защиты компрессора от попадания в него жидкого холодильного агента. В отделителе жидкости происходит отделение жидкого холодильного агента от газообразного и подачи последнего в компрессор.

- Линейный ресивер – ставится после конденсатора и служит для сбора холодильного агента, чтобы на дросселирование он поступал только в жидкой фазе.

Обвязка — компрессор

Примером могут служить изъятые на отдельных установках гидратации этилена холодильники типа труба в трубе, которые необходимы в обвязке компрессоров ИЛКО-160 и как гасители пульсации. Поэтому исключение аппарата из обвязки или его замена на другой должны осуществляться после всестороннего анализа, в котором важное место занимает и газодинамический процесс, протекающий в трубопроводах г аппаратах. [16]

Технические условия на монтажную часть проектируемого объекта должны содержать инструкцию по освобождению от газа всех трубопроводов, относящихся к обвязке компрессора . Всасывающие трубопроводы не должны иметь петель или карманов, в которых мог бы скапливаться конденсат, ибо попадание конденсата в цилиндр компрессора грозит очень серьезной аварией. [17]

Причиной аварии явилось наличие конденсата в холодильнике, обнаружить скопление которого обслуживающему персоналу было невозможно, так как в схеме обвязки компрессора не были предусмотрены спускные контрольные краники. [18]

При подаче пускового импульса и выполнении предпусковых условий ( давление воздуха в пусковых баллонах не менее 12 МПа) краны в обвязке компрессоров в исходном положении, закрыты кран ТГ ( см. рис. 45) и регулирующий клапан РК, на линии топливного газа ТГ включается насос предпусковой прокачки масла МН. Через 20 с подается команда на подачу пускового воздуха через мембранный запорный клапан ТПК в линию В и двигатель начинает раскручиваться. Когда давление масла системы смазки М после фильтра ФМ достигнет 0 08 — 0 1 МПа, что соответствует частоте вращения двигателя, равной 20 — 30 мин, включается система зажигания, а при дальнейшем повышении давления масла подается импульс на открытие топливного крана ТГ. Далее двигатель начинает работать самостоятельно ( воспламеняется рабочая смесь в цилиндрах), и при частоте вращения 140 — 150 мин 1 давление масла достигает 0 16 МПа. При этом отключается насос предпусковой прокачки масла МН и прекращается подача пускового воздуха. [19]

В помещении насосно-компрессорного отделения на видном месте должны быть вывешены под стеклом: настоящая инструкция, инструкция по технике безопасности, инструкция по противопожарной безопасности, схема обвязки компрессоров и васосов и соединения их с резервуарами парка хранения газов, железнодорожной эстакадой, баллононаполнительным отделением и с колонками для наполнения автоцистерн. [20]

При подготовке трубопровода к испытанию необходимо составить схему испытания; отключить испытываемый участок от смежных участков сферическими заглушками или предварительно испытанной линейной арматурой; установить контрольно-измерительные приборы; смонтировать узлы подключения к источникам газа или воздуха; смонтировать обвязку компрессоров и предварительно испытать ее на давление, равное 1 25 испытательного, опробовать работу компрессоров и подсоединить их к испытываемому трубопроводу. [21]

Такой подход приводит к усложнению конструкции и увеличению металлоемкости станины по мере увеличения производительности компрессора и числа ступеней сжатия, но одновременно с этим достигаются: снижение масс элементов механизма движения, движущихся возвратно-поступательно, что позволяет создавать высокооборотные компрессоры с минимальными номинальной нагрузкой базы и уровнем вибраций, вследствие высокой уравновешенности внешних сил; высокая жесткость станины за счет создания внутренних перегородок, расположенных вдоль действия осевых усилий противоположных рядов; упрощение обвязки компрессора , простота сборки, демонтажа, транспортировки при высоком уровне ремонтопригодности; возможность максимального использования поверхностей цилиндров для размещения клапанов и их унификации. Аналогичный подход наблюдается и при конструировании картеров компрессоров на У — и Ш — образных и индивидуальных базах. [22]

Для компримирования поступающего на завод нефтяного газа, прошедшего очистку в сепараторе-пылеуловителе, служат центробежные компрессора с электроприводом К. Обвязка компрессоров коллекторная, параллельная. [23]

Система нагнетания установки состоит из двух водокольцевых компрессоров: ВК-12 и ВК-6, двух газосборников, системы подачи воды в компрессоры и арматуры. Обвязка компрессоров позволяет в зависимости от потребной производительности и давления нагнетания включать в работу каждый из компрессоров отдельно или использовать их одновременно как двухступенчатый агрегат. [24]

Эта же установка, но как стационарная с привязкой к общецеховым коммуникациям, была использована при комплектации азотнокислородной станции Саратовского завода синтетического спирта. Причем обвязка компрессоров и межступенчатой аппаратуры производилась практически без монтажных чертежей. [25]

Трубопроводы, относящиеся к обвязке поршневых компрессоров, не должны проходить поверху, ибо в противном случае вибрация может вызвать серьезные осложнения. Трубопроводы обвязки компрессора должны иметь собственные опоры. Крепить эти трубопроводы с другими трубами ( не относящимися к компрессору) не рекомендуется. На всасывающих трубопроводах целесообразно устанавливать фильтры, чтобы защитить цилиндры компрессора от попадания механических примесей. [26]

Оборотная вода из рубашек цилиндров должна течь в направлении снизу вверх, чтобы не допустить образования воздушных мешков. Вообще, характер обвязки компрессора вспомогательными трубопроводами имеет немаловажное значение. Эта обвязка выполняется на самостоятельных чертежах и должна отвечать рекомендациям или требованиям завода-изготовителя компрессора. [27]

Трубопроводы, относящиеся к обвязке компрессоров , должны иметь по возможности меньшее число поворотов, а там, где они неизбежны, следует применять колена с большим радиусом изгиба. Необходимо избегать крутогнутых колен на приеме поршневых компрессоров. [28]

Работа компрессоров на КС при подземном хранении газа весьма специфична; главной особенностью их работы является переменная нагрузка и изменение направления движения газа — в пласт или из пласта. На рис. 157 приведена схема обвязки компрессора такой станции. При откачке газа из пласта-хранилища задвижки 1 и 4 открыты, а задвижки 2 и 3 закрыты. При закачке же газа в пласт, наоборот, задвижки 1 и 4 закрыты, а задвижки 2 и 3 открыты. [30]

Монтаж ресивера | Ремкомпрессор

Воздушный ресивер – это важная часть пневматической системы предприятия, которая снабжает воздухом сжатым технологическое оборудование и инструменты. Ресивер, или как его еще называют воздухосборник, предназначен в первую очередь для хранения и аккумулирования излишек сжатого воздуха, который вырабатывается компрессором или группой различных компрессоров. Кроме того, ресивер воздушный обеспечивает сглаживание неравномерного потребления воздуха сжатого или сглаживание пульсации его подачи в течение рабочей смены. Благодаря чему обеспечивается наилучший режим работы компрессора винтового и уменьшается количество перезапусков компрессора поршневого.

Также именно в ресивере происходит сбор конденсата и первичное охлаждение воздуха сжатого. Для того чтобы получить качественный сжатый воздух, рекомендуется использовать осушители воздуха сжатого, а также специальные фильтры, которые предназначены для удаления различных примесей механических и масла из сжатого воздуха.

Для правильного подбора ресивера воздушного с нужным объемом существуют особые формулы, в которых учитывается тип и производительность компрессора. Также необходимо учитывать назначение выбираемого воздухосборника и используемых систем регулирования рабочих режимов компрессора. Обычно такие расчеты производят конструкторы и инженеры при разработке установок компрессорных и при проектировании систем снабжения различных предприятий сжатым воздухом.

Обычно компрессоры с уже установленным воздухосборником, ресивером комплектуются еще на производстве. В таком случае ресивер подобран с учетом режима применения компрессора.

Очень часто необходимый объем ресивера воздушного необходимо быстро подобрать, без сложных формул и расчетов. Для того чтобы самостоятельно подобрать нужный вам ресивер, можно применять упрощенный подход, при котором ресивер, предназначенный для компрессора, выбирается в зависимости от производительности установки компрессорной, а также в соответствии с некоторыми особенностями ее эксплуатации. Объем ресивера воздушного при этом может быть приравнен к величине производительности воздуха сжатого за одну минуту.

Но при применении компрессора поршневого к этому параметру нужно всегда для запаса прибавлять примерно тридцать процентов. Поскольку у поршневых компрессоров нет холостого хода, то объем воздухосборника с запасом, позволит значительно реже запускать двигатель компрессора. Это существенно продлит срок службы компрессора, а также пневмоинструмента и трубопроводов.

Предпочтительнее всего устанавливать воздушный ресивер перед осушителем в пневматической сети. При такой установке, осушитель обычно подбирают исходя из фактического расхода воздуха сжатого, который нуждается в осушении. Также на каждом отдельном участке предприятия можно ставить свой осушитель с различной производительностью и температурой точки росы. В воздушном ресивере возможные пульсации давления сглаживаются и не оказывают негативного воздействия на осушитель и другое оборудование. Воздух, сжатый в осушитель поступает после предварительного охлаждения в ресивере, что позволяет работать осушителю в более комфортном режиме. К недостаткам незначительным данного способа размещения можно отнести образование в ресивере конденсата. Это увеличивает скорость образования на внутренних стенках ресивера коррозии. Для регулярного и быстрого удаления из ресивера конденсата применяются различного типа конденсатоотводчики. Они могут быть ручными, электронными и поплавковыми. Еще один недостаток – необходимость применения большого по производительности осушителя, при необходимости осушать весь воздух сжатый, который поступает в систему. В ресивере воздушном находится воздух, сжатый с повышенным содержанием влаги.

Любые консультации по данной теме вы можете осуществить, позвонив нам по телефону (499) 963-57-96, или оставив заявку по адресу: [email protected]

Наши преимущества

Наличие склада компрессоров Гарантия на все виды работ Комплексные решения и полное сопровождение Гибкие условия оплаты и доставкиСжатие воздуха. Системы и установки сжатия воздуха. Воздушные компрессоры

Расчетные данные

Компрессор

Предлагаемый компрессор будет включать в себя следующее узлы:

- Поршень и уплотнительные кольца изготовленные из материала совместимого с

перекачиваемым газом - Несмазываемый цилиндр

- Все цилиндры будут иметь фиксированные зазоры

- Цилиндр подвешен от дистанционной распорки типа «В»

- Цилиндр азотирован

- Регулировочный пакет из нержавеющей стали

- Двойной модифицированный термообработанный поршневой шток РН-17

- Маслоотражатель

Компрессорная установка

Воздушный безмасляный четырехступенчатый поршневой компрессор, исполнение — оппозитный двухрядный, смазываемая рама под давлением.

Материальное исполнение компрессора: чугун, кованая сталь.

Двигатель

Компрессор с прямым приводом мощностью до 125 л.с. (93,25 кВт)

Классификация зоны: общепромышленное исполнение, невзрывоопасное

Напряжение 380В / 3 фазы / 50 Гц

- соединенный прямой привод

- маховик

- ограждение ремня OSHA

Панель управления компрессора (размещена на скиде компрессора)

Система управления и контроля на базе ПЛК включает:

- Полностью настраиваемый сенсорный экран, сигнализатор неисправности панели с цифровым считыванием

- Запуск часов / счетчик времени

- Последняя остановка и регистрация времени

- Штатный порт связи

- Кнопка аварийной остановки

Предусмотрены следующие защитные блокировки:

- Низкое давление на всасывании — выключение компрессора с индикацией неисправности

- Слишком высокое давление на всасывании — выключение компрессора с индикацией неисправности

- Слишком высокое давление нагнетания — выключение компрессора с индикацией неисправности

- Слишком высокая температура нагнетания — выключение компрессора с индикацией неисправности

- Низкое давление масла — выключение компрессора с индикацией неисправности

- Низкое уровень масла — выключение компрессора с индикацией неисправности

- Повышение температуры масла — выключение компрессора с индикацией неисправности

- Увеличение вибрации — выключение компрессора

- Прямой пуск стартера

Электромонтаж

Все электрические конечные устройства будут предварительно подключены к клеммной колодке в панели управления компрессора.

Манометры

- индикация давления всасывания газа

- индикация давления нагнетания

- индикация температуры всасываемого газа

- индикация температуры газа на линии нагнетания

- индикация давления масла

- Индикация уровня масла

Предохранительная арматура

- предохранительные клапаны на линии всасывания

- предохранительные клапаны на линии нагнетания

Фильтр на линии всаса

Конусообразный сетчатый фильтр (нержавеющая сталь 316)

Сосуды пульсации (ресиверы)

На всасе и нагнетании по коду ASME из углеродистой стали, включая дренажный (ручной) клапан конденсата.

Система осушки

Один однобашенный осушитель с одним предварительным фильтром и одним фильтром на выходе, ручным пуском, полуавтоматической системой регенерации — все встроено в пределах скида.

Регулирующий клапан рециркуляции

Один пневматический регулирующий клапан рециркуляции.

Охлаждение

Охлаждение промежуточных ступеней — водяное

Охлаждение выходящего воздуха — воздушное

Трубная обвязка и клапаны

- вся технологическая трубная обвязка будет спроектирована, изготовлена и испытана по коду ASME раздел B31.3

- технологическая трубная обвязка изготовлена из углеродистой стали

- линии регулирования изготовлена из нержавеющей стали

Компоновка

Все компоненты будут смонтированы на раме основании из конструкционной стали.

Панель управления компрессора подвешивается на гибких резиновых изоляторах вибрации, спроектированных для поглощения передачи вибрации к панели управления.

Вышеуказанная компоновка является установкой полностью в сборе, смонтированной на скиде, включая:

- меж соединительную трубную обвязку между каждым компонентом

- проводку всех электрических концевых устройств к панели управления

- финишная покраска — стандартный эпоксидный слой для машинного оборудования

Чертеж и инструкция по эксплуатации

Стандартный пакет документации включает:

- чертеж общей компоновки

- чертежи технологического потока (P&ID)

- чертежи панели управления компрессора

- части и инструкции по эксплуатации

Обвязка компрессорно-конденсаторного блока

Компрессорно-конденсаторный блок (ККБ) — это часть холодильной машины, которая может быть, изготовлена отдельно и подключена практически к любому испарителю без изменений или с небольшими доработками. При этом необходимо учитывать производительность ККБ.

Так же надо знать, что ККБ для работы испарителя на отрицательные температуры отличается от ККБ, работающего на положительные температуры кипения.

Считается, что ККБ, работающий на отрицательные температуры кипения воспринимает большие нагрузки и поэтому должен быть лучше защищён от опасных режимов работы. Поэтому кроме основного и вспомогательного оборудования в его обвязку включается еще и дополнительное оборудование.

Также считается, что чем меньше производительность всего оборудования, тем меньшей защиты от опасных режимов работы оно требует и, следовательно, нет необходимости включать в обвязку ККБ дополнительное оборудование, а в некоторых случаях и вспомогательное.

Виды узлов обвязки ККБ

- ККБ с минимальной обвязкой включает в себя: (основное оборудование) – компрессор, конденсатор, дросселирующее устройство, фреоновые трубопроводы.

- ККБ со средней обвязкой включает в себя: (основное и вспомогательное оборудование) – компрессор, конденсатор, линейный ресивер (жидкостной ресивер), фильтр-осушитель, индикатор влажности (смотровое окно), дросселирующее устройство, отделитель жидкости, фреоновые трубопроводы.

- ККБ с максимальной обвязкой включает в себя: (основное, вспомогательное и дополнительное оборудование) – компрессор, маслоотделитель, конденсатор, линейный ресивер (жидкостной ресивер), фильтр-осушитель, индикатор влажности (смотровое окно), дросселирующее устройство, отделитель жидкости, фреоновые трубопроводы, запорные вентили, соленоидные вентили, реле низкого и высокого давления, всасывающий грязевой или антикислотный фильтр, реле давления масла, масляный фильтр.

Самая распространенная обвязка ККБ – средняя.

- Компрессор – нужен для сжатия холодильного агента и обеспечения циркуляции холодильного агента.

- Конденсатор – нужен для преобразования газообразного холодильного агента в жидкое состояние.

- Дросселирующее устройство – нужно для получения пониженной температуры и пониженного давления холодильного агента за счет эффекта дросселирования.

- Фильтр-осушитель – ставится после конденсатора, но ближе к дросселирующему устройству и служит для очищения холодильного агента от механических примесей и удаления капель воды из холодильного агента.

- Индикатор влажности – ставится после фильтра-осушителя и служит для визуального наблюдения за количеством и качеством холодильного агента в системе, а также показывает работоспособность (необходимость замены) фильтра-осушителя.

- Отделитель жидкости – ставится перед компрессором и служит для защиты компрессора от попадания в него жидкого холодильного агента. В отделителе жидкости происходит отделение жидкого холодильного агента от газообразного и подачи последнего в компрессор.

- Линейный ресивер – ставится после конденсатора и служит для сбора холодильного агента, чтобы на дросселирование он поступал только в жидкой фазе.