Как сделать аэрограф из компрессора от холодильника своими руками в домашних условиях

Итак глава первая: добыча.

Обычно в наших широтах ареал обитания диких или одичавших компрессоров

довольно невелик, хотя случаются исключения. Чаще всего их можно

встретить возле мусорок во дворах домов либо в подвалах, где хранят

всякий хлам. Обычно они крепко прикручены к большому белому ящику,

который в простонародье именуют холодильник и хранят в нём пиво.

Охотиться на дикого компрессора голыми руками не выйдет, он вам просто

так не дастся. А пока вы будете бегать за вооружением, дикий компрессор

вполне может стать домашним, но уже чужим.

При себе надо обязательно иметь специальный комплект оружия –

плоскогубцы ,отвёртки плоскую и крестик, 2 ключа на 12Х14. При

обнаружении большого белого ящика необходимо внимательно осмотреть его,

обычно компрессор прячется в его нижней части сзади. Если компрессор

обнаружен и при вас есть необходимый комплект оружия можно приступать к

добыче.

Добыча компрессора – процесс несложный, но надо к нему подойти

что надо сделать – плоскогубцами или бокорезами откусить медные трубки,

которые идут к решётке охлаждения, с припуском не меньше 10 см., а

лучше – по максимуму, потом лишние трубки пригодятся (на некоторых типов

компрессоров на трубках закреплена металлическая табличка с выбитыми

цифрами – не выбрасывайте её, она тоже может пригодиться). Причём трубки

надо именно откусить! Не в коем случае нельзя пилить, стружка

обязательно попадёт внутрь, тогда ваш компрессор может сильно заболеть и

умереть. При откусывании трубки заплющатся, можно этого не бояться, да и

поможет не облиться маслом при транспортировке.

На этом этапе могу порекомендовать на кусочек чистой бумаги вылить

каплю масла из компрессора и посмотреть его на наличие металлических

частиц. Если в масле замечаются пылинки серебрянки – можно дальше не

продолжать, и почтить минутой молчания светлую память погибшего

агрегата.

Второе и самое главное – компрессор состоит не только из

железяки, у него есть ещё один и очень важный орган – пусковое реле.

Реле выглядит как маленькая чёрненькая (иногда беленькая) коробочка,

отдельно прикрученная винтиками рядом с компрессором ,в неё и из неё

идут проводки. Нужно аккуратно отвинтить реле от холодильника, и точно

так же аккуратно отсоединить разъём который идёт от реле к тушке

компрессоров реле может быть несъёмным). Входящие 2 провода скорее всего

придётся откусить, они всё равно не идут на прямую к вилке. Есть ещё

один важный момент – надо запомнить или пометить в каком положении было

прикручено реле, где верх и низ, оно бывает и подписано, но не всегда.

Почему важно – об этом ниже.

Ну и наконец третье – с помощью 2 ключей на 12 откручиваем тушку

компрессора от холодильника. Он обычно прикручен 4 болтами с гайками,

через резиновые прокладочки. Желательно весь этот комплект крепежа и

резинок забрать с собой, может пригодиться при последующей подготовке к

Глава вторая: подготовка (одомашнивание).

Итак, вы только что добыли свой компрессор, перемазанные грязью и

маслом, с исцарапанными и оттянутыми до колен руками, уставшие но

довольные наконец дотянули до его дома. Теперь можно приступать к

подготовке компрессора к работе. Первое что нужно сделать – контрольный

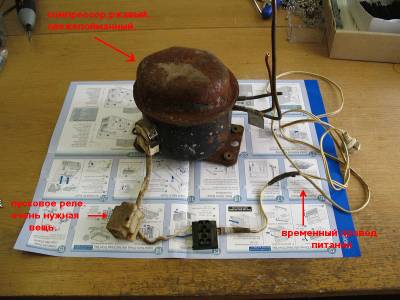

пуск. Одеваем разъём реле на контакты в корпусе компрессора. Ориентируем

и временно закрепляем реле на горизонтальной поверхности, можно даже

скотчем приклеить. Главное – закрепить реле так ,как оно стояло в

холодильнике ,оно работает на прицепе земного притяжения и нагрева

– оно не сработает правильно, и это может кончиться фатально как для

реле, так и для обмоток мотора компрессора.

Аккуратно и с помощью изоленты прикручиваем к входящим в реле

проводам временный провод с вилкой. Настоятельно рекомендую замотать

место скрутки изолентой, от этого зависит ваша безопасность и жизнь.

Моделистов и так мало, давайте дорожить ими и собой. Заплющенные трубки

нужно обжать плоскогубцами, они разойдутся в стороны и освободят проход

воздуха.

Когда всё готово и закреплено – можно втыкать вилку в

розетку. Обычно это сопровождается небольшим искрением и хлопком,

нагрузка всё-таки немалая. Если всё в порядке – компрессор должен

пометить кто из них «вдох», а кто «выдох». Долго гонять не нужно,

главное убедиться в работоспособности агрегата в сборе. Если не в

порядке и компрессор не запускается, либо запускается и через некоторое

время выключается – дело плоховато. Для небольшого обследования нужно

дружить с электротехникой и тестером. Если вы с этими вещами не дружите –

не рекомендую ковыряться дальше.

Ну а если дружите или имеете представление – продолжим. Надо снять

разъём реле с компрессора и прозвонить обмотки мотора. Они должны

звониться с небольшим сопротивлением между собой в любой комбинации.

агрегата. Если звониться, значит надо осмотреть и почистить реле.

Аккуратно вскрыть коробочку, и мелкой наждачной бумагой подчистить

контакты. Главное их не погнуть и не отломать, сильно тереть тоже не

надо.

Затем собираем всё обратно, закрепляем как положено и пробуем

включать вновь. Если снова не запускается или выключается – увы, не

повезло… (Это при условии, что реле родное и шло в комплекте с этим

компрессором. Аварийное отключение может происходить и из-за того, что

мотор мощнее, чем тот, на который рассчитано реле, тогда придётся искать

другое реле, а в этом поможет табличка на трубке.) Впрочем, не будем о

Теперь предстоит собрать ваш агрегат в более приспособленное и

компактное устройство. Конечно, я не претендую на истину, у каждого свои

возможности и средства для достижения этой цели, но изложу свой подход к

сборке всего устройства. Для этого нужно посетить ближайший магазин

автозапчастей, авторынок или ларёк с запчастями. Там нужно приобрести:

Литр моторного масла для замены,10w40 или другое минеральное или

полусинтетическое. обычно литр минимальная тара, но если повезёт –

бывает разливное, хватит и 500 грамм. На худой конец можно смазать все

скрипучие петли в доме.

Резиновую армированную

.Неплохо иметь с собой отрезок медной трубки от компрессора, к ней

можно примерить нужную резиновую трубку.

Металлические стяжные

хомуты, 6 штук. Их надо примерять к свежекупленной резиновой трубке. Они

должны быть немного большего диаметра.

Хлорвиниловую трубку для

омывателей стёкол. Они полупрозрачные, есть и армированные, но нам такие

не нужны. Длину нужно выбирать в зависимости от места расположения

компрессора и комфорта работы, но не менее 2 метров.

2 фильтра

тонкой очистки – один для бензина, второй для дизельного топлива.

Визуально отличаются – для бензина внутри стоит бумажная гармошка, для

Тюбик маслобензостойкого

силиконового герметика, лучше густой консистенции и серого цвета, более

жидкий и чёрный хуже.

После приобретения всего этого надо направить свои стопы в ближайший

хозяйственный магазин. В нём вы должны приобрести:

Шнур с вилкой

на конце, для запитывания компрессора в сеть. Длинной не менее 1,5

метров, желательно в двойной изоляции.

Одноклавишный выключатель

света в корпусе закрытого типа, для внешнего монтажа.

Мебельные

шурупы по дереву 3,5 х 16 или 3х16.

Теперь всю эту кучу надо объединить вместе, и мы

получим вожделенный агрегат.

Первый и самый важный пункт подготовки, от которого зависит

копий было сломано по этому поводу, надо менять, не надо, какое масло

лить, а какое нет.

Мнений может быть много, но правильное – моё ! Дабы не возникало потом пустых вопросов типа “а у меня на

подсолнечном работает и хорошо!”, распишу свою точку зрения на этот

момент.

Внутрь компрессора на заводе заливается чистое “веретённое”

(фреонное, компрессорное – как его не называли) масло. На самом деле оно

минеральное. Оно не содержит в себе никаких присадок, потому что

компрессор в холодильнике работает в замкнутом и безвоздушном

(безкислородном) пространстве, и не подвергается ни какому воздействию

кардинально меняется. На масло начинает воздействовать кислород

воздуха, микрочастицы пыли, влага и прочее. Минеральное масло довольно

быстро засоряется и окисляется, теряет свои свойства. Это приводит к

сильному нагреву компрессора при работе, шуму, износу поршневой системы

и, в конце концов, к заклиниванию. И это притом, что масла было

достаточно. Более того – в связи с небольшими связующими и смачивающими

свойствами минерального масла оно будет интенсивно лететь на выход,

засоряя парами воздух и уменьшая рабочий уровень в компрессоре.

Автомобильное (моторное) масло лишено большинства из этих проблем, в

или полностью устраняющих плохие факторы, влияющие на качество и

долговечность масла. Тем более что оно рассчитано на гораздо более

жёсткие условия эксплуатации, чем те, которые будут в вашем компрессоре.

Я например использую моторную полусинтетику 10w40, потому что она

остаётся после замены масла в моей машине. Можно использовать и

минеральное, и полусинтетическое масло с другими индексами, но

использовать синтетические масла не рекомендую. Во-первых дороже

значительно, во-вторых они более жидкие и менее долговечные.

Надеюсь, что написал убедительно, хотя конечно найдутся неверующие,

которые будут упорно заливать любое попавшееся под руки масло, ну да и

флаг им.

Вернёмся к нашему железному другу. Тут возникает некоторый

технический момент, а именно – какой тип компрессора попал в ваши руки.

Визуально они разделяются на 2 основных типа – цилиндр и горшок

(напоминает ночную вазу, прикрытую выпуклой крышкой). Первые –

практически вымерший вид, применялся в очень старых типах холодильников,

перестал производиться в конце 70х годов. Но если вам удалось добыть

такой тип компрессора живьём – вам здорово повезло. Давление на выходе

они могут дать гораздо больше остальных. Чаще всего в руки попадает

именно второй тип компрессоров – горшки.

Главное для нас отличие на данном этапе – это куда менять масло. В

цилиндрах чаще всего на боку корпуса вкручен огромный болт, он закрывает

собой заливную горловину. Нужно открутить его с помощью гаечного ключа,

слить из компрессора старое масло в какую-нибудь одноразовую посуду

.Желательно замерить сколько этого масла было. В зависимости от типа

цилиндра в них надо залить от 300 до 500 грамм масла. Затем аккуратно

завернуть болт обратно, желательно намазав его маслобензостойким

герметиком.

С горшком несколько сложнее. Из него обычно торчит 3 трубки – вдох,

выдох и запаянная заливная трубочка. Масло менять желательно через неё.

Для этого нам надо вскрыть эту трубочку, можно немного надрезать

надфилем по кругу ниже заплющенного места, но не в коем случае не пилить

насквозь. Потом по надрезу трубочку нужно надломить и полностью

отломать, покачивая в стороны. Образовавшийся по краю заусенец надо

слегка прибить молотком. Затем просто слить масло из горшка, наклонив

его в сторону трубочек, в любую одноразовую тару. Запомните – после

слива масла компрессор не в коем случае не включать!

Заправлять компрессор придётся шприцом, понемногу

вливая масло в заливную трубочку, можно надеть резиновую трубку в виде

импровизированной воронки. Масла в горшок требуется около 250-350 грамм.

После заправки трубочку надо заглушить, иначе воздух будет уходить

через неё (либо наоборот – входить мимо фильтра, зависит от типа

компрессора). Можно конечно заплющить, но это не удобно, потом ведь

масло придётся менять. Я рекомендую вкрутить небольшой саморезный винтик

подходящего диаметра, под шляпкой которого будет резиновая

шайбочка-прокладочка.

Как и в случае с маслом найдутся отчаянные или ленивые товарищи,

которые будут пытаться кормить компрессор маслом на ходу, подливая его к

засасывающей трубке – я крайне не рекомендую поступать так. Во-первых –

масло желательно менять всё и сразу, а включать компрессор со слитым

маслом – это значит убить его. Во-вторых – есть такое явление в

поршневых устройствах – гидроудар. Это когда в пространство над поршнем

попадает жидкость, в объёме большем, чем позволяет объём камеры сжатия.

Жидкости, как мы знаем, почти не сжимаются, а мотор компрессора будет

пытаться это сделать. В результате мы можем получить разрушение

поршневой системы. Надеюсь, что и в этом я убедил.

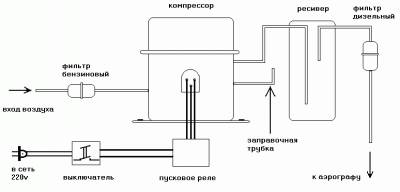

И так продолжим. Теперь будем складывать всё в кучу, по приведённой

схеме:

Эта схема предназначена для аэрографов одинарного

действия, типа нашего любимого “Этон” – он же – белорус, либо

переделанных на однократное действие аэрографов двойного действия.

Можно конечно соединить это всё и оставить на весу, но эта

конструкция будет постоянно ломаться и разваливаться. Думаю, если

немного потратить сил и объединить всё на какой либо платформе или в

корпусе – это будет надёжнее и доставит большее удовольствие от работы.

Не претендую на стандартизацию, но мой тип сборки абсолютно не требует

применения станков, сварки или специального инструмента. Все материалы

так же доступны, и стоимость их небольшая. Для самого простого и

надёжного результата можно собрать конструкцию на листе фанеры или ДСП.

Размеры этого листа в основном зависят от типа выбранного или добытого

ресивера. Ресивер нужен для минимум двух функций – он сглаживает

пульсации давления воздуха, неизбежные при работе компрессора, служит

уловителем паров и капелек масла. Для недорогих аэрографов одинарного

действия, к которым относиться широко распространённый “Этон” – он же –

белорус, ресивер большой ёмкости совершенно не нужен, достаточно объёма

около 1-2 литров.

Как показывает практика, в качестве ресивера используют практически

любые герметично закрывающиеся ёмкости – от пластиковых бутылок для

напитков и пива до промышленных ресиверов от грузовиков и оборудования.

На мой взгляд, использовать пластиковые бутылки и уж тем более

стеклянные несколько небезопасно, эти материалы не обладают хорошей

механической прочностью, и даже небольшое давление в ресивере может

разорвать его при повреждении и нанести травмы. Можно конечно

использовать и такие вещи как баллон от огнетушителя, но это несколько

укрупняет и утяжеляет всю конструкцию.

Наиболее оптимальными ёмкостями под ресивер являются небольшие

пищевые канистры для воды из полупрозрачного белого полиэтилена, либо

как в моём примере – расширительный бачок от жигулей. Полиэтилен, из

которого сделаны эти ёмкости, довольно толстый и вязкий, не боится

механических повреждений от упавших мелких предметов и довольно долго

сохраняет свои свойства. Даже если и произойдёт разрыв – он не даёт

осколков или обрывков материала. Тем, кто не хочет применять такие

материалы под давлением, могу посоветовать присмотреться к небольшим

сварным металлическим канистрам для топлива, объёмом 5 литров.

Приспособить канистру или бачок для ресивера довольно просто – надо

взять 2 трубочки, например медные, отрезанные от компрессора, длинной

около 15 см каждая. Не забудьте, на компрессоре должны остаться трубки

не менее 10 см длинной. В крышке канистры сверлятся 2 отверстия, в

которые должны плотно входить эти трубочки. Затем с внутренней стороны

крышки место вхождения трубок заливается эпоксидной смолой, полностью

заливать не надо, надо оставить ещё место для вкручивания горлышка.

Когда всё высыхает – нужно смазать горлышко и пробку герметиком и плотно

закрутить. В этом моменте важно правильно разместить трубки – их

кончики не должны быть рядом, и выходящая трубка должна быть выше

входящей (как на схеме).

Теперь, когда всё подготовлено, можно прикинуть, каких размеров

нужен лист фанеры. Сильно в обтяжку собирать не стоит, так будет сложнее

обслуживать, да и компрессор должен иметь некоторое пространство вокруг

для обдува воздухом и охлаждения. В моём случае хватило куска 30х40 см.

Фанеру нужно брать толщиной не менее 9 мм, лист ДВП – 15 мм. Обрезка

уголков и обработка грубой шкуркой – это уже на вкус. Но занозы в

пальцах удовольствие не доставят.

По углам листа на его будущей нижней части необходимо шурупами

закрепить ножки, резиновые или, например, пробки от пластиковых бутылок

(хороший повод взять 4 «полторашки» пива ). Главное шурупами не прикрутить насквозь к полу или столу.

Ножки необходимы для снижения шума при работе компрессора,

предотвращают его «уползание» с места, да и поцарапать пол тоже

неприятно.

Далее сверлятся 4 отверстия под крепления компрессора, болты,

надеюсь, не забыли взять с собой? Возможно, при использовании толстого листа фанеры или ДСП

может не хватить длины штатных болтов, тогда придётся купить более

длинные в комплекте с гайками, в хозяйственном или авто магазине.

Самое сложное – закрепить ресивер. Устанавливать его надо первым,

что бы потом не мешали остальные детали агрегата. Протыкать ресивер

насквозь крепежом не стоит, здесь нужен творческий подход – например,

использовать резиновую трубку или полоску, прочную ткань или кожу,

перфорированную ленту для упаковки тяжёлых грузов и т.д. Один край

крепящей ленты прикручивается шурупом к фанере, перекидывается через

ресивер и с натягом прикручивается с другой стороны.

Компрессор закрепляется болтами, желательно трубками к

краю листа фанеры, так в дальнейшем будет проще менять масло. Резьбу

болтов при привинчивании желательно смазать герметиком, так они в

последствии не будут откручиваться из-за вибраций. Рядом с ним шурупами

привинчиваем пусковое реле, правильно его сориентировав. Дальше –

выключатель света, на его контакты присоединяем реле и шнур питания. Сам

шнур желательно закрепить хомутиком или петелькой к листу фанеры, так

он не вырвется из выключателя.

Когда с электрической частью закончено – приступаем к

монтажу остальной пневматической системы. На входе компрессора с помощью

отрезка резиновой трубки и 2 хомутов закрепляем фильтр тонкой очистки

для бензина. Возможно, кому-то покажется лишней эта деталь, но это ведь

не дорого, и всяческая пыль не будет попадать внутрь компрессора, тогда

оттуда её уже не извлечь. Главное при всех последующих операциях не

залить этот фильтр маслом, он потеряет от этого свои свойства. Далее

отрезком резиновой трубки и 2 хомутами соединяем выход компрессора со

входом ресивера. Действовать надо аккуратно, дабы не выломать трубки из

крышки. На выход ресивера так же натягиваем резиновую трубку с 2

хомутами, закрепляем фильтр для дизельного топлива. Этот фильтр можно

заполнить силикагелем, тогда он будет выполнять 2 функции – уловитель

влаги и переходник для закрепления резиновой и хлорвиниловой трубок.

Можно конечно обойтись и без него, хлорвиниловую трубку натянуть прямо

на выход ресивера, но такое соединение не будет полностью герметично и

прочно, с гладкой медной трубки шланг будет срываться.

Хлорвиниловая трубка обычно меньше диаметром, чем штуцер фильтра и

аэрографа, растягивается не очень хорошо, и насадить её довольно сложно.

Для этого есть маленькая хитрость – кончик трубки погружается в

растворитель 647 на несколько минут. Неглубоко, больше 5 мм не стоит,

иначе она будет слишком гибкая, и не будет упора для её насаживания на

штуцер. Желательно закрепить фильтр и хлорвиниловую трубку на листе

фанеры, так она не будет болтаться и расшатывать трубки ресивера.

Ну вот практически и всё. Можно включать, послушать,

как шипит воздух. Только кидаться сразу в работу не стоит, если

применялся силиконовый герметик – ему надо просохнуть пару дней.

Глава третья: эксплуатация.

Здесь ничего сложного нет. Главное при эксплуатации компрессора – не

допускать его перегрева. Обычно компрессор нагревается до температуры

40-45С за 25-30 минут непрерывной работы. Дольше работать не стоит, это

уже может плохо отразиться на его ресурсе и качестве работы.

При дальнейшей эксплуатации, возможно, придётся регулировать

давление воздуха. Например, некоторые типы компрессоров могут выдать

гораздо большее количество воздуха, чем это нужно для аэрографа, либо

это связано с покрасочными моментами. В этом случае компрессор будет

создавать излишне большое давление в трубках, фильтрах и ресивере, да и

сам он будет работать с перегрузкой и быстро нагреваться. В этом случае

нам потребуется редуктор. Самое важное – редуктор в этой системе нужно

устанавливать на ВХОДЕ компрессора, если он будет устанавливаться на

выходе – это также будет вызывать перегрузку компрессора и его быстрый

нагрев.

Устанавливая редуктор на входе, мы ограничиваем количество воздуха,

проходящее через компрессор, тем самым регулируется и давление. Самым

простым и доступным редуктором являются калиброванные трубочки, которые

можно закрепить на входе фильтра через резиновую трубку, например от

стержней авторучек, или толстые иглы от шприцов. Можно и самому

насверлить разными свёрлами. Либо можно посетить ближайший зоомагазин, в

товарах для аквариума можно найти очень даже подходящие маленькие

краники и редукторы. И по посадочным диаметрам они как раз, и стоят

копейки. В отличие от калиброванных трубочек они позволят регулировать

давление в некоторых пределах по ходу работы.

Глава четвёртая: обслуживание.

Обслуживание компрессора дело не сложное, хотя для этого придётся

частично снимать некоторые детали. Можно конечно и вовсе не обслуживать

агрегат, но поверьте – он ответит тем же.

В обслуживание входят:

Замена масла.

Замена фильтров.

Слив накопившегося масла из ресивера.

Масло, какое бы оно не было хорошее, всё равно со временем теряет

свои свойства и загрязняется. В компрессоре вне зависимости от режима и

количества времени его работы масло желательно менять не реже раза в

год.

Для этого необходимо снять с него все трубки, вывинтить из

заправочной трубочки заглушку – винтик, и наклонив компрессор вылить из

него всё масло. Запомните – после этого включать его нельзя не в коем

случае! Далее, как и при первой замене масла, шприцом заливаем

необходимое количество масла внутрь. Пока сняты трубки – можно заодно

снять старые фильтры, вылить накопившееся масло из ресивера. Вливать это

масло обратно в компрессор не стоит.

Потом установить все новые фильтры на место, трубки вернуть обратно

на компрессор. В этом хорошо помогают металлические хомуты, они

позволяют неоднократно проводить подобные операции.

Ну вот вроде и всё, удачной работы. Думаю возникшие дополнительные

вопросы можно будет разрешить на форуме.

Статью долго и муторно писал Klev.

Похожие статьи

Популярные статьи

Как можно использовать компрессор от холодильника в качестве аэрографа

статья о применение старого компрессора от холодильника, для использования в аэрографе.

Итак глава первая: добыча.

Обычно в наших широтах ареал обитания диких или одичавших компрессоров довольно невелик, хотя случаются исключения. Чаще всего их можно встретить возле мусорок во дворах домов либо в подвалах, где хранят всякий хлам. Обычно они крепко прикручены к большому белому ящику, который в простонародье именуют холодильник и хранят в нём пиво. Охотиться на дикого компрессора голыми руками не выйдет, он вам просто так не дастся. А пока вы будете бегать за вооружением, дикий компрессор вполне может стать домашним, но уже чужим.

При себе надо обязательно иметь специальный комплект оружия — плоскогубцы ,отвёртки плоскую и крестик, 2 ключа на 12Х14. При обнаружении большого белого ящика необходимо внимательно осмотреть его, обычно компрессор прячется в его нижней части сзади. Если компрессор обнаружен и при вас есть необходимый комплект оружия можно приступать к добыче.

Добыча компрессора — процесс несложный, но надо к нему подойти внимательно и аккуратно, иначе в последствии могут быть проблемы. Первое что надо сделать — плоскогубцами или бокорезами откусить медные трубки, которые идут к решётке охлаждения, с припуском не меньше 10 см., а лучше – по максимуму, потом лишние трубки пригодятся (на некоторых типов компрессоров на трубках закреплена металлическая табличка с выбитыми цифрами — не выбрасывайте её, она тоже может пригодиться). Причём трубки надо именно откусить! Не в коем случае нельзя пилить, стружка обязательно попадёт внутрь, тогда ваш компрессор может сильно заболеть и умереть. При откусывании трубки заплющатся, можно этого не бояться, да и поможет не облиться маслом при транспортировке.

На этом этапе могу порекомендовать на кусочек чистой бумаги вылить каплю масла из компрессора и посмотреть его на наличие металлических частиц. Если в масле замечаются пылинки серебрянки — можно дальше не продолжать, и почтить минутой молчания светлую память погибшего агрегата.

Второе и самое главное — компрессор состоит не только из железяки, у него есть ещё один и очень важный орган — пусковое реле. Реле выглядит как маленькая чёрненькая (иногда беленькая) коробочка, отдельно прикрученная винтиками рядом с компрессором ,в неё и из неё идут проводки. Нужно аккуратно отвинтить реле от холодильника, и точно так же аккуратно отсоединить разъём который идёт от реле к тушке компрессора (это относится к старым горшкам, у других типов компрессоров реле может быть несъёмным). Входящие 2 провода скорее всего придётся откусить, они всё равно не идут на прямую к вилке. Есть ещё один важный момент — надо запомнить или пометить в каком положении было прикручено реле, где верх и низ, оно бывает и подписано, но не всегда. Почему важно — об этом ниже.

Ну и наконец третье — с помощью 2 ключей на 12 откручиваем тушку компрессора от холодильника. Он обычно прикручен 4 болтами с гайками, через резиновые прокладочки. Желательно весь этот комплект крепежа и резинок забрать с собой, может пригодиться при последующей подготовке к работе.

Глава вторая: подготовка (одомашнивание).

Итак, вы только что добыли свой компрессор, перемазанные грязью и маслом, с исцарапанными и оттянутыми до колен руками, уставшие но довольные наконец дотянули до его дома. Теперь можно приступать к подготовке компрессора к работе. Первое что нужно сделать — контрольный пуск. Одеваем разъём реле на контакты в корпусе компрессора. Ориентируем и временно закрепляем реле на горизонтальной поверхности, можно даже скотчем приклеить. Главное — закрепить реле так ,как оно стояло в холодильнике ,оно работает на прицепе земного притяжения и нагрева пластин. Если неправильно сориентировать его, или просто бросить на весу — оно не сработает правильно, и это может кончиться фатально как для реле, так и для обмоток мотора компрессора.

Аккуратно и с помощью изоленты прикручиваем к входящим в реле проводам временный провод с вилкой. Настоятельно рекомендую замотать место скрутки изолентой, от этого зависит ваша безопасность и жизнь. Моделистов и так мало, давайте дорожить ими и собой. Заплющенные трубки нужно обжать плоскогубцами, они разойдутся в стороны и освободят проход воздуха.

Когда всё готово и закреплено — можно втыкать вилку в розетку. Обычно это сопровождается небольшим искрением и хлопком, нагрузка всё-таки немалая. Если всё в порядке — компрессор должен включиться и тихонько тарахтеть. Из трубки должен идти воздух, нужно пометить кто из них «вдох», а кто «выдох». Долго гонять не нужно, главное убедиться в работоспособности агрегата в сборе. Если не в порядке и компрессор не запускается, либо запускается и через некоторое время выключается — дело плоховато. Для небольшого обследования нужно дружить с электротехникой и тестером. Если вы с этими вещами не дружите — не рекомендую ковыряться дальше.

Ну а если дружите или имеете представление — продолжим. Надо снять разъём реле с компрессора и прозвонить обмотки мотора. Они должны звониться с небольшим сопротивлением между собой в любой комбинации. Если одна из обмоток не звониться — мы держим в руках тело погибшего агрегата. Если звониться, значит надо осмотреть и почистить реле. Аккуратно вскрыть коробочку, и мелкой наждачной бумагой подчистить контакты. Главное их не погнуть и не отломать, сильно тереть тоже не надо.

Затем собираем всё обратно, закрепляем как положено и пробуем включать вновь. Если снова не запускается или выключается – увы, не повезло… (Это при условии, что реле родное и шло в комплекте с этим компрессором. Аварийное отключение может происходить и из-за того, что мотор мощнее, чем тот, на который рассчитано реле, тогда придётся искать другое реле, а в этом поможет табличка на трубке.) Впрочем, не будем о грустном, надеемся, что всё заработало.

Теперь предстоит собрать ваш агрегат в более приспособленное и компактное устройство. Конечно, я не претендую на истину, у каждого свои возможности и средства для достижения этой цели, но изложу свой подход к сборке всего устройства. Для этого нужно посетить ближайший магазин автозапчастей, авторынок или ларёк с запчастями. Там нужно приобрести:

Литр моторного масла для замены,10w40 или другое минеральное или полусинтетическое. обычно литр минимальная тара, но если повезёт – бывает разливное, хватит и 500 грамм. На худой конец можно смазать все скрипучие петли в доме.

Резиновую армированную маслобензостойкую трубку, около метра длинной и 4мм внутреннего диаметра .Неплохо иметь с собой отрезок медной трубки от компрессора, к ней можно примерить нужную резиновую трубку.

Металлические стяжные хомуты, 6 штук. Их надо примерять к свежекупленной резиновой трубке. Они должны быть немного большего диаметра.

Хлорвиниловую трубку для омывателей стёкол. Они полупрозрачные, есть и армированные, но нам такие не нужны. Длину нужно выбирать в зависимости от места расположения компрессора и комфорта работы, но не менее 2 метров.

2 фильтра тонкой очистки – один для бензина, второй для дизельного топлива. Визуально отличаются – для бензина внутри стоит бумажная гармошка, для дизеля – внутри синтетическая сеточка.

Тюбик маслобензостойкого силиконового герметика, лучше густой консистенции и серого цвета, более жидкий и чёрный хуже.

После приобретения всего этого надо направить свои стопы в ближайший хозяйственный магазин. В нём вы должны приобрести:

Шнур с вилкой на конце, для запитывания компрессора в сеть. Длинной не менее 1,5 метров, желательно в двойной изоляции.

Одноклавишный выключатель света в корпусе закрытого типа, для внешнего монтажа.

Мебельные шурупы по дереву 3,5 х 16 или 3х16.

Теперь всю эту кучу надо объединить вместе, и мы получим вожделенный агрегат.

Первый и самый важный пункт подготовки, от которого зависит дальнейшая работа и долговечность компрессора — замена масла. Немало копий было сломано по этому поводу, надо менять, не надо, какое масло лить, а какое нет.

Мнений может быть много, но правильное — моё ! Дабы не возникало потом пустых вопросов типа «а у меня на подсолнечном работает и хорошо!», распишу свою точку зрения на этот момент.

Внутрь компрессора на заводе заливается чистое «веретённое” (фреонное, компрессорное — как его не называли) масло. На самом деле оно минеральное. Оно не содержит в себе никаких присадок, потому что компрессор в холодильнике работает в замкнутом и безвоздушном (безкислородном) пространстве, и не подвергается ни какому воздействию внешней среды. Когда мы начинаем его использовать в наших целях ситуация кардинально меняется. На масло начинает воздействовать кислород воздуха, микрочастицы пыли, влага и прочее. Минеральное масло довольно быстро засоряется и окисляется, теряет свои свойства. Это приводит к сильному нагреву компрессора при работе, шуму, износу поршневой системы и, в конце концов, к заклиниванию. И это притом, что масла было достаточно. Более того — в связи с небольшими связующими и смачивающими свойствами минерального масла оно будет интенсивно лететь на выход, засоряя парами воздух и уменьшая рабочий уровень в компрессоре.

Автомобильное (моторное) масло лишено большинства из этих проблем, в первую очередь за счёт содержания в нём пакета присадок компенсирующих или полностью устраняющих плохие факторы, влияющие на качество и долговечность масла. Тем более что оно рассчитано на гораздо более жёсткие условия эксплуатации, чем те, которые будут в вашем компрессоре. Я например использую моторную полусинтетику 10w40, потому что она остаётся после замены масла в моей машине. Можно использовать и минеральное, и полусинтетическое масло с другими индексами, но использовать синтетические масла не рекомендую. Во-первых дороже значительно, во-вторых они более жидкие и менее долговечные.

Надеюсь, что написал убедительно, хотя конечно найдутся неверующие, которые будут упорно заливать любое попавшееся под руки масло, ну да и флаг им.

Вернёмся к нашему железному другу. Тут возникает некоторый технический момент, а именно — какой тип компрессора попал в ваши руки. Визуально они разделяются на 2 основных типа — цилиндр и горшок (напоминает ночную вазу, прикрытую выпуклой крышкой). Первые — практически вымерший вид, применялся в очень старых типах холодильников, перестал производиться в конце 70х годов. Но если вам удалось добыть такой тип компрессора живьём — вам здорово повезло. Давление на выходе они могут дать гораздо больше остальных. Чаще всего в руки попадает именно второй тип компрессоров — горшки.

Главное для нас отличие на данном этапе — это куда менять масло. В цилиндрах чаще всего на боку корпуса вкручен огромный болт, он закрывает собой заливную горловину. Нужно открутить его с помощью гаечного ключа, слить из компрессора старое масло в какую-нибудь одноразовую посуду .Желательно замерить сколько этого масла было. В зависимости от типа цилиндра в них надо залить от 300 до 500 грамм масла. Затем аккуратно завернуть болт обратно, желательно намазав его маслобензостойким герметиком.

С горшком несколько сложнее. Из него обычно торчит 3 трубки – вдох, выдох и запаянная заливная трубочка. Масло менять желательно через неё. Для этого нам надо вскрыть эту трубочку, можно немного надрезать надфилем по кругу ниже заплющенного места, но не в коем случае не пилить насквозь. Потом по надрезу трубочку нужно надломить и полностью отломать, покачивая в стороны. Образовавшийся по краю заусенец надо слегка прибить молотком. Затем просто слить масло из горшка, наклонив его в сторону трубочек, в любую одноразовую тару. Запомните – после слива масла компрессор не в коем случае не включать!

Заправлять компрессор придётся шприцом, понемногу вливая масло в заливную трубочку, можно надеть резиновую трубку в виде импровизированной воронки. Масла в горшок требуется около 250-350 грамм. После заправки трубочку надо заглушить, иначе воздух будет уходить через неё (либо наоборот – входить мимо фильтра, зависит от типа компрессора). Можно конечно заплющить, но это не удобно, потом ведь масло придётся менять. Я рекомендую вкрутить небольшой саморезный винтик подходящего диаметра, под шляпкой которого будет резиновая шайбочка-прокладочка.

Как и в случае с маслом найдутся отчаянные или ленивые товарищи, которые будут пытаться кормить компрессор маслом на ходу, подливая его к засасывающей трубке — я крайне не рекомендую поступать так. Во-первых – масло желательно менять всё и сразу, а включать компрессор со слитым маслом – это значит убить его. Во-вторых — есть такое явление в поршневых устройствах — гидроудар. Это когда в пространство над поршнем попадает жидкость, в объёме большем, чем позволяет объём камеры сжатия. Жидкости, как мы знаем, почти не сжимаются, а мотор компрессора будет пытаться это сделать. В результате мы можем получить разрушение поршневой системы. Надеюсь, что и в этом я убедил.

И так продолжим. Теперь будем складывать всё в кучу, по приведённой схеме.

Эта схема предназначена для аэрографов одинарного действия, типа нашего любимого «Этон» – он же – белорус, либо переделанных на однократное действие аэрографов двойного действия.

Можно конечно соединить это всё и оставить на весу, но эта конструкция будет постоянно ломаться и разваливаться. Думаю, если немного потратить сил и объединить всё на какой либо платформе или в корпусе – это будет надёжнее и доставит большее удовольствие от работы. Не претендую на стандартизацию, но мой тип сборки абсолютно не требует применения станков, сварки или специального инструмента. Все материалы так же доступны, и стоимость их небольшая. Для самого простого и надёжного результата можно собрать конструкцию на листе фанеры или ДСП. Размеры этого листа в основном зависят от типа выбранного или добытого ресивера. Ресивер нужен для минимум двух функций – он сглаживает пульсации давления воздуха, неизбежные при работе компрессора, служит уловителем паров и капелек масла. Для недорогих аэрографов одинарного действия, к которым относится широко распространённый «Этон» – он же – белорус, ресивер большой ёмкости совершенно не нужен, достаточно объёма около 1-2 литров.

Как показывает практика, в качестве ресивера используют практически любые герметично закрывающиеся ёмкости – от пластиковых бутылок для напитков и пива до промышленных ресиверов от грузовиков и оборудования. На мой взгляд, использовать пластиковые бутылки и уж тем более стеклянные несколько небезопасно, эти материалы не обладают хорошей механической прочностью, и даже небольшое давление в ресивере может разорвать его при повреждении и нанести травмы. Можно конечно использовать и такие вещи как баллон от огнетушителя, но это несколько укрупняет и утяжеляет всю конструкцию.

Наиболее оптимальными ёмкостями под ресивер являются небольшие пищевые канистры для воды из полупрозрачного белого полиэтилена, либо как в моём примере – расширительный бачок от жигулей. Полиэтилен, из которого сделаны эти ёмкости, довольно толстый и вязкий, не боится механических повреждений от упавших мелких предметов и довольно долго сохраняет свои свойства. Даже если и произойдёт разрыв — он не даёт осколков или обрывков материала. Тем, кто не хочет применять такие материалы под давлением, могу посоветовать присмотреться к небольшим сварным металлическим канистрам для топлива, объёмом 5 литров.

Приспособить канистру или бачок для ресивера довольно просто – надо взять 2 трубочки, например медные, отрезанные от компрессора, длинной около 15 см каждая. Не забудьте, на компрессоре должны остаться трубки не менее 10 см длинной. В крышке канистры сверлятся 2 отверстия, в которые должны плотно входить эти трубочки. Затем с внутренней стороны крышки место вхождения трубок заливается эпоксидной смолой, полностью заливать не надо, надо оставить ещё место для вкручивания горлышка. Когда всё высыхает – нужно смазать горлышко и пробку герметиком и плотно закрутить. В этом моменте важно правильно разместить трубки – их кончики не должны быть рядом, и выходящая трубка должна быть выше входящей (как на схеме).

Теперь, когда всё подготовлено, можно прикинуть, каких размеров нужен лист фанеры. Сильно в обтяжку собирать не стоит, так будет сложнее обслуживать, да и компрессор должен иметь некоторое пространство вокруг для обдува воздухом и охлаждения. В моём случае хватило куска 30х40 см. Фанеру нужно брать толщиной не менее 9 мм, лист ДВП – 15 мм. Обрезка уголков и обработка грубой шкуркой – это уже на вкус. Но занозы в пальцах удовольствие не доставят.

По углам листа на его будущей нижней части необходимо шурупами закрепить ножки, резиновые или, например, пробки от пластиковых бутылок (хороший повод взять 4 «полторашки» пива ). Главное шурупами не прикрутить насквозь к полу или столу. Ножки необходимы для снижения шума при работе компрессора, предотвращают его «уползание» с места, да и поцарапать пол тоже неприятно.

Далее сверлятся 4 отверстия под крепления компрессора, болты, надеюсь, не забыли взять с собой? Возможно, при использовании толстого листа фанеры или ДСП может не хватить длины штатных болтов, тогда придётся купить более длинные в комплекте с гайками, в хозяйственном или авто магазине.

Самое сложное – закрепить ресивер. Устанавливать его надо первым, что бы потом не мешали остальные детали агрегата. Протыкать ресивер насквозь крепежом не стоит, здесь нужен творческий подход – например, использовать резиновую трубку или полоску, прочную ткань или кожу, перфорированную ленту для упаковки тяжёлых грузов и т.д. Один край крепящей ленты прикручивается шурупом к фанере, перекидывается через ресивер и с натягом прикручивается с другой стороны.

Компрессор закрепляется болтами, желательно трубками к краю листа фанеры, так в дальнейшем будет проще менять масло. Резьбу болтов при привинчивании желательно смазать герметиком, так они в последствии не будут откручиваться из-за вибраций. Рядом с ним шурупами привинчиваем пусковое реле, правильно его сориентировав. Дальше – выключатель света, на его контакты присоединяем реле и шнур питания. Сам шнур желательно закрепить хомутиком или петелькой к листу фанеры, так он не вырвется из выключателя.

Когда с электрической частью закончено – приступаем к монтажу остальной пневматической системы. На входе компрессора с помощью отрезка резиновой трубки и 2 хомутов закрепляем фильтр тонкой очистки для бензина. Возможно, кому-то покажется лишней эта деталь, но это ведь не дорого, и всяческая пыль не будет попадать внутрь компрессора, тогда оттуда её уже не извлечь. Главное при всех последующих операциях не залить этот фильтр маслом, он потеряет от этого свои свойства. Далее отрезком резиновой трубки и 2 хомутами соединяем выход компрессора со входом ресивера. Действовать надо аккуратно, дабы не выломать трубки из крышки. На выход ресивера так же натягиваем резиновую трубку с 2 хомутами, закрепляем фильтр для дизельного топлива. Этот фильтр можно заполнить силикагелем, тогда он будет выполнять 2 функции – уловитель влаги и переходник для закрепления резиновой и хлорвиниловой трубок. Можно конечно обойтись и без него, хлорвиниловую трубку натянуть прямо на выход ресивера, но такое соединение не будет полностью герметично и прочно, с гладкой медной трубки шланг будет срываться.

Хлорвиниловая трубка обычно меньше диаметром, чем штуцер фильтра и аэрографа, растягивается не очень хорошо, и насадить её довольно сложно. Для этого есть маленькая хитрость – кончик трубки погружается в растворитель 647 на несколько минут. Неглубоко, больше 5 мм не стоит, иначе она будет слишком гибкая, и не будет упора для её насаживания на штуцер. Желательно закрепить фильтр и хлорвиниловую трубку на листе фанеры, так она не будет болтаться и расшатывать трубки ресивера.

Ну вот практически и всё. Можно включать, послушать, как шипит воздух. Только кидаться сразу в работу не стоит, если применялся силиконовый герметик – ему надо просохнуть пару дней.

Глава третья: эксплуатация.

Здесь ничего сложного нет. Главное при эксплуатации компрессора – не допускать его перегрева. Обычно компрессор нагревается до температуры 40-45С за 25-30 минут непрерывной работы. Дольше работать не стоит, это уже может плохо отразиться на его ресурсе и качестве работы.

При дальнейшей эксплуатации, возможно, придётся регулировать давление воздуха. Например, некоторые типы компрессоров могут выдать гораздо большее количество воздуха, чем это нужно для аэрографа, либо это связано с покрасочными моментами. В этом случае компрессор будет создавать излишне большое давление в трубках, фильтрах и ресивере, да и сам он будет работать с перегрузкой и быстро нагреваться. В этом случае нам потребуется редуктор. Самое важное – редуктор в этой системе нужно устанавливать на ВХОДЕ компрессора, если он будет устанавливаться на выходе – это также будет вызывать перегрузку компрессора и его быстрый нагрев.

Устанавливая редуктор на входе, мы ограничиваем количество воздуха, проходящее через компрессор, тем самым регулируется и давление. Самым простым и доступным редуктором являются калиброванные трубочки, которые можно закрепить на входе фильтра через резиновую трубку, например от стержней авторучек, или толстые иглы от шприцов. Можно и самому насверлить разными свёрлами. Либо можно посетить ближайший зоомагазин, в товарах для аквариума можно найти очень даже подходящие маленькие краники и редукторы. И по посадочным диаметрам они как раз, и стоят копейки. В отличие от калиброванных трубочек они позволят регулировать давление в некоторых пределах по ходу работы.

Глава четвёртая: обслуживание.

Обслуживание компрессора дело не сложное, хотя для этого придётся частично снимать некоторые детали. Можно конечно и вовсе не обслуживать агрегат, но поверьте – он ответит тем же.

В обслуживание входят:

Замена масла.

Замена фильтров.

Слив накопившегося масла из ресивера.

Масло, какое бы оно не было хорошее, всё равно со временем теряет свои свойства и загрязняется. В компрессоре вне зависимости от режима и количества времени его работы масло желательно менять не реже раза в год.

Для этого необходимо снять с него все трубки, вывинтить из заправочной трубочки заглушку – винтик, и наклонив компрессор вылить из него всё масло. Запомните – после этого включать его нельзя не в коем случае! Далее, как и при первой замене масла, шприцом заливаем необходимое количество масла внутрь. Пока сняты трубки – можно заодно снять старые фильтры, вылить накопившееся масло из ресивера. Вливать это масло обратно в компрессор не стоит.

Потом установить все новые фильтры на место, трубки вернуть обратно на компрессор. В этом хорошо помогают металлические хомуты, они позволяют неоднократно проводить подобные операции.

Ну вот вроде и всё, удачной работы. Думаю возникшие дополнительные вопросы можно будет разрешить на форуме.

Как применить компрессор от старого холодильника для аэрографа

О том, как был применен компрессор от старого холодильника для аэрографа.

Долгое время я хотел купить компрессор для своей скромной мастерской, он будет использоваться для небольших работ / воздуховодов, прокачки и, прежде всего, для аэрографа – к сожалению, цены для меня слишком велики, по сравнению с тем, что они предлагают. Традиционные поршневые компрессоры создают уровень шума 95-100 дБ, для сравнения пылесос генерирует около 50-80 дБ, а граница боли составляет около 120 дБ. из-за того, что я живу в блоке, компрессор должен быть тихим и маленьким.

После просмотра многих профессиональных веб-сайтов, я наткнулся на компрессор, сделанный из старого льдогенератора.

В самом начале мне приходилось собирать необходимые материалы, у меня была определенная концепция, но окончательный дизайн во многом зависел от того, что я мог получить, я несколько раз посещал соседнюю покупку лома, некоторые из материалов, которые я получил за «копейки», и, к сожалению, мне пришлось заплатить за остальное. К счастью, я живу в большом городе, и благодаря этому я избегал покупок на аукционных порталах (большие транспортные расходы).

Я точно знал, что мне нужен воздушный резервуар и эффективный чиллер, бак в виде огнетушителя 6 кг, который я обнаружил во время одной из поездок на лом.

Другие приборы пневматические купить в специализированном магазине – конечно, я все время пытался упростить конструкцию и сократить расходы, поэтому выбор часто падал в «середине диапазона» (тот же, который установлен на заводе недорогих компрессоров), конечно, не забывая о безопасности – не мог пропустить реле давления и предохранительного клапана.

В конце концов мне удалось получить эффективный агрегат, выполняя услугу у клиента, заметив старый холодильник на дворе.

Я начал строительство с подготовки воздушного резервуара, после подготовки всех необходимых держателей и резьбовых соединений, я поручил сварить все на всей фирме, занимающейся сваркой (к сожалению, у меня нет сварщика).

После сварки покрыл антикоррозионным покрытием.

После сварки покрыл антикоррозионным покрытием. И покраска.

И покраска. Пришло время установить прочную основу на резиновых ножках.

Пришло время установить прочную основу на резиновых ножках.

Сборка приспособления и пневматическое соединение.

Сборка приспособления и пневматическое соединение. Схемы подключения.

Схемы подключения. Монтаж реле давления.

Монтаж реле давления. И вся остальная часть.

И вся остальная часть. То же, только на другой стороне.

То же, только на другой стороне. Гибкие соединения сделаны пневматическими шлангами, используются в промышленной пневматике.

Соединение с гибким проводом, вам все равно необходимо

Соединение с гибким проводом, вам все равно необходимо

Долгожданное время для первого запуска:

– работа, очень тихо, я был удивлен, как тихо работает, испускает шум на уровне – 40 дБ, как обычный холодильник (этот уровень был указан в спецификации холодильника, из которого я удалил блок), его можно использовать дома.

– безопасность: автоматически отключается после достижения 8 бар. Давление в рулевом баке / повторное соединение при 5,5 бар.

– предохранительный клапан открывается при 8,2 бар.

– время: заполнение пустого цилиндра от 0 до 8 бар. / 165s. (2.45s.)

– вес: около 12 кг довольно легко переносить

– эффективность компрессора – рассчитывается по формуле:

(давление 8 бар. Емкость цилиндра

9 л. / время заполнения баллона 2,45 с.) 8 бар x 9l /2,45 = 29,4 л / мин – одним словом цель достигнута,

этого достаточно – компрессор идеально подходит для работы с аэрографом.

Несмотря на многие преимущества, он также имеет недостатки – он абсолютно не подходит для питания пневматических устройств – я подключил пневматический степлер, и мне удалось вставить только 3 палочки – очень плохой результат, нет никаких шансов или даже наверняка, без использования пистолета-распылителя с помощью шлифовального станка, не говоря уже о

сметной стоимости

Окончательный эффект… Источник: https://majsterkowo.pl

Источник: https://majsterkowo.pl

Полноценный компрессор из холодильника своими руками

С недавних пор компрессоры снискали популярность среди любителей мастерить. Их делают на базе практически любых двигателей, рассчитывая мощность базового агрегата в зависимости от количества потребителей. Для домашних мастерских пользуются спросом самодельные компрессорные установки, сделанные своими руками.Компрессоры от холодильников часто остаются работоспособными после поломки или устаревания самого холодильника. Они маломощны, но зато неприхотливы в работе. И многие мастера из них делают вполне достойные самодельные установки. Давайте и мы посмотрим, как это можно сделать своими руками.

Детали и материалы

Необходимые детали:

- 11-килограммовый пропановый баллон;

- Муфта на 1/2 дюйма с внутренней резьбой и заглушкой;

- Металлические пластины, ширина – 3-4 см, толщина – 2-4 мм;

- Два колеса с монтажной платформой;

- Холодильный компрессор от холодильника;

- Переходник на 1/4 дюйма;

- Соединитель обратного клапана из латуни;

- Медная муфта-соединитель трубы на ¼ дюйма – 2 шт;

- Аппаратура для регулировки давления компрессора;

- Болты, винты, гайки, фумлента.

Инструменты:

- Сварочный инвертор;

- Шуруповерт или дрель;

- Фрезы по металлу с титановым покрытием;

- Турбинка или бормашина с абразивными насадками;

- Щетка по металлу;

- Вальцеватель для медных трубок;

- Разводные ключи, плоскогубцы.[list]

Собираем компрессор

Шаг первый – готовим ресивер

Пустой баллон от сжиженного пропана промываем хорошенько водой. Очень важно удалить таким образом все остатки взрывоопасной газовой смеси.

В торцевое отверстие баллона выставляем внахлест переходник на 1/4 дюйма. Обвариваем его со всех сторон сваркой, и заглушаем винтом.

Ресивер ставим на колеса и подпору. Для этого берем отрезки металлических пластин, сгибаем их под углом и навариваем на корпус со стороны днища. К уголкам привариваем колеса с монтажной платформой. В передней части ресивера монтируем скобу-подпору.

Шаг второй – монтируем компрессор

Сверху ресивера выставляем крепежные рамки для компрессора из металлических пластин. Проверяем их положение пузырьковым уровнем, и обвариваем. Компрессор садим на прижимные болты через резиновые амортизирующие прокладки. У данного типа компрессора будет задействован всего один отвод, через который воздух нагнетается в ресивер. Остальные два, всасывающих воздух, останутся нетронутыми.

Шаг третий – закрепляем обратный клапан и переходник на аппаратуру

Выбираем подходящую по диаметру фрезу по металлу, и проделываем шуруповертом или дрелью отверстие в корпусе под муфту. Если на корпусе муфты имеются выступающие формы, стачиваем их бормашиной (можно для этого применить обычный электронаждак или болгарку с шлифовальным диском).

Выставляем муфту в отверстие и обвариваем ее по окружности. Внутренняя резьба ее должна соответствовать по шагу и диаметру посадочной резьбе на обратном клапане.

Используем латунный обратный клапан для небольших компрессоров. Отвод для спуска давления заглушаем подходящим болтом, поскольку на регулировочной сборке уже предусмотрен спускной клапан.

Для установки реле давления или прессостата со всей регулирующей аппаратурой монтируем еще один переходник на 1/4 дюйма. Отверстие под него делаем по центру ресивера, недалеко от компрессора.

Закручиваем обратный клапан с переходником на 1/2 дюйма.

Соединяем медной трубкой отвод цилиндра компрессора и обратный клапан. Для этого специальным инструментом развальцовываем концы медных трубок, и соединяем их латунными резьбовыми переходниками. Подтягиваем соединение разводными ключами.

Шаг четвертый – устанавливаем регулировочную аппаратуру

Сборка регулировочной аппаратуры состоит из реле давления (прессостат) с регулирующим датчиком, предохранительного клапана или клапана сброса давления, переходника-муфты с наружной резьбой и нескольких кранов и манометров.

Первым делом монтируем реле давления. Его необходимо слегка приподнять до уровня компрессора. Применяем удлинитель-муфту с наружной резьбой, и закручиваем реле через уплотнительную фумленту.

Через переходник устанавливаем датчик регулировки давления с манометрами. Завершаем сборку клапаном сброса давления и двумя кранами под выходы шлангов.

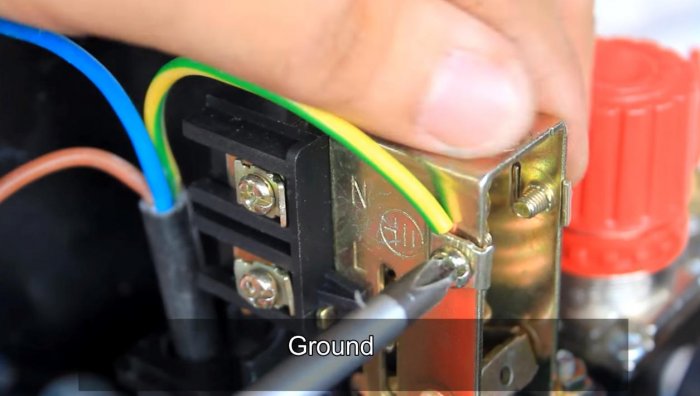

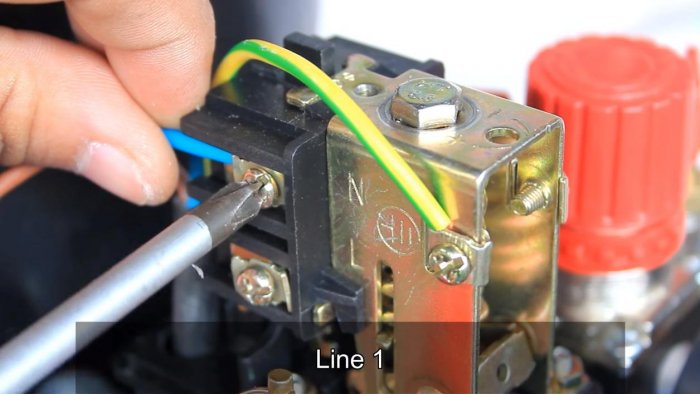

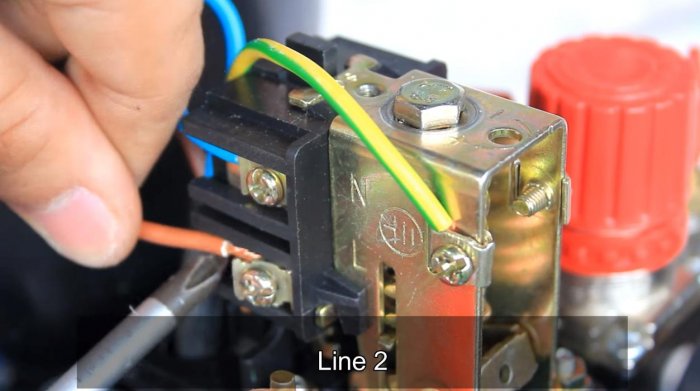

Шаг пятый – подключаем электрику

Отверткой разбираем корпус реле давления, открывая доступ к контактам. Подводим 3-х жильный кабель к контактной группе, и распределяем каждый из проводов согласно схеме подключения (включая заземление).

Аналогичным образом делаем подводку питающего кабеля, оснащенного вилкой под силовую розетку. Закручиваем крышку реле обратно, на ее место.

Шаг шестой – доработка и пробный запуск

Для переноски компрессорной установки прикрепляем к рамкам компрессора специальную рукоять. Делаем ее из обрезков профильной квадратной и круглой трубы. Крепим ее на прижимные болты и красим в цвет компрессора.

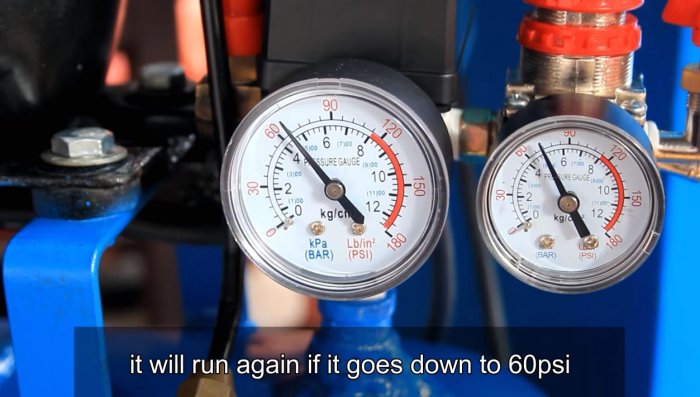

Подключаем установку к сети 220 В, и проверяем ее работоспособность. По заверениям автора, для получения давления в 90 psi или 6 Атм, этому компрессору необходимо 10 минут. С помощью регулировочного датчика, включение компрессора после падения давления также регулируется от определенного показателя, отображаемого на манометре. В своем случае, автор настроил установку так, чтобы компрессор снова включался от 60 psi или 4 Атм.

Осталась последняя операция – замена масла. Это немаловажная часть технического обслуживания таких установок, ведь ревизионного окошка в них не предусмотрено. А без масла такие машины могут проработать совсем недолго.

Откручиваем сливной болт в нижней части компрессора, и сливаем отработку в бутылку. Перевернув компрессор на бок, заливаем немного чистого масла, и закручиваем заглушку обратно. Теперь все в порядке, можно пользоваться нашим компрессорным агрегатом!

Заключение

Компрессорное оборудование считается маломощным и практически бытовым. Вряд ли оно потянет работу сразу нескольких пневмоинструментов. Но его можно применить для маломощных устройств, например, для аэрографии или подкачки шин. Кроме того, это прекрасный способ применить ненужный холодильный компрессор, и дать ему вторую жизнь в своей домашней мастерской.

Смотрите видео

Как сделать компрессор из холодильника своими. Как можно использовать компрессор от холодильника в качестве аэрографа

В инвентаре гаража автовладельца будет нелишним воздушный компрессор. С помощью него можно покрасить авто, накачать шины, подать воздух на пневмоинструменты. Рассмотрим, как сделать компрессор для покраски своими руками из доступных материалов.

Сжатый воздух – верный помощник настоящего мастера

Воздушному компрессору в гараже всегда найдется применение: от банального сдувания пыли с обрабатываемых абразивом поверхностей до создания избыточного давления в пневмоинструментах. Немалая часть рабочего ресурса компрессора приходится на выполнение работ по покраске автомобиля. И это накладывает определенные требования к создаваемому потоку воздуха.

Он должен поступать строго равномерно и не иметь никаких примесей в виде капель воды, масла или твердых взвешенных частиц. Такие дефекты, как зернистость, и каверны на свеженанесенном лакокрасочном покрытии бывают как раз из-за попадания в струю инородных частиц. Потеки краски и матовые пятна на эмали возникают при неравномерном поступлении смеси.

Фирменные воздушные компрессоры от производителя обладают всеми функциями для идеальной , но стоят немалых денег. Сэкономить и создать функциональную модель, не уступающую профессиональным, можно собственными силами, изучив теоретические сведения и просмотрев видеоматериал “компрессор своими руками” в качестве пособия. Принцип работы всех моделей как самодельных, так и профессиональных достаточно прост и заключается в следующем. В устройстве для хранения сжатого воздуха, называемого “ресивером”, создается избыточное давление. Нагнетать воздух можно как вручную, так и механизированными способами.

При ручной подаче экономятся финансовые средства, но тратится много сил и энергии на контроль над процессом. При автоматическом нагнетании все эти недостатки устраняются, единственное, что остается – регламентная замена масла в воздушной помпе. Далее, сжатый воздух через выходной штуцер подается равномерным потоком к исполнительным устройствам. Как видите, ничего сложного нет, и создать работоспособную модель можно за несколько минут.

Делаем простейший компрессор своими руками

Одним из вариантов будет сделать компрессор для покраски из отслужившей свое автомобильной камеры. Для изготовления потребуются:

- Ресивер – автомобильная камера. Можно с покрышкой, можно без нее

- Нагнетатель – автомобильный насос с манометром

- Сосок от негодной камеры

- Ремкомплект для резины

- Портняжное шило

Собрав необходимые материалы, переходим непосредственно к изготовлению устройства. Берем ненужную автомобильную камеру и проверяем её на герметичность, накачав насосом. Если баллон держит воздух, значит все замечательно, и можно переходить к следующему этапу. При наличии утечек, локализуют места повреждений и заклеивают их или вулканизируют сырой резиной.

Далее, в подготовленном ресивере проделывается отверстие под дополнительный сосок, через него впоследствии будет выходить равномерная струя сжатого воздуха. Добавочный штуцер вклеиваем при помощи резинового ремкомплекта и соединяем с краскопультом. В нем выкручиваем ниппель – поток воздуха должен выходить свободно. Ниппель в родном соске автомобильной камеры оставляем – он будет работать как клапан, удерживая избыточное давление.

Затем опытным путем определяем требуемый уровень давления воздуха в ресивере, распыляя краску на какую-либо поверхность. Эмаль должна ложиться равномерно, без рывков. Величина избыточного давления определяется при помощи манометра и должна быть такой, чтобы при нажатии на кнопку аэратора её уровень не менялся скачкообразно.

Собрать такую модель компрессора не составит труда, зато вы сразу убедитесь в действенности ремонта при помощи компрессора, нежели баллончиками с краской. Главное, соблюдать правило – в автомобильную камеру, а, следовательно, и потом в краскопульт не должны попадать влага или пыль. Иначе они смешаются с автоэмалью, и всю работу по окраске потребуется делать заново. Собранная модель будет исправно работать, но лучше автоматизировать нагнетание воздуха и внести в конструкцию дополнительные изменения.

Полупрофессиональный компрессор для покраски своими руками

По отзывам специалистов, самодельные компрессоры с ресиверами имеют больший срок службы, нежели модели от отечественных и зарубежных производителей. И это понятно – все делается своими руками и, даже если какая-то деталь выйдет из строя, заменить её будет делом пары минут. Рассмотрим, как сделать не уступающий изделиям известных фирм воздушный компрессор из легкодоступных материалов, которые нам понадобятся согласно приведенному ниже списку:

- Манометр

- Редуктор с масловлагоотделяющим фильтром

- Реле контроля давления

- Бензиновый топливный фильтр

- Водопроводная крестовина (четверник) с трехчетвертной внутренней резьбой

- Резьбовые переходники

- Автомобильные хомуты

- Двигатель компрессора

- Ресивер

- Полусинтетическое моторное масло вязкостью 10W40

- Тумблер на 220 вольт

- Латунные трубки

- Маслостойкий шланг

- Толстая доска для основы

- Аптечный шприц

- Преобразователь ржавчины

- Шпильки, гайки, шайбы

- Герметик, фум лента

- Краска по металлу

- Надфиль

- Мебел

Воздушный компрессор для мелкой покраски из старого холодильника

Те, кто имел возможность сравнить окраску методом распыления и нанесем кистью, конечно, отдадут предпочтение первому. Особенно заметна разница в случае нанесения относительно темных покрытий на светлые материалы. Краски, тонированные лаки, цветные пропитки и морилки для дерева, все это выглядит значительно аккуратнее при распылении сжатым воздухом.

Кроме того, источник сжатого воздуха в любой мастерской весьма полезен и помимо работ связанных с покраской – продувка (например, периодическая продувка электроинструмента, даже не разбирая, существенно увеличивает его ресурс, особенно при строительных кирпично-бетонных работах, очистка труднодоступных мест иных механизмов от пыли), удобное накачивание автомобильных, велосипедных камер, источник невысокого, но все же разрежения (для пропитки под «условным вакуумом», например дерева льняным маслом при изготовлении музыкальных инструментов, глубокая покраска дерева же, морилками, пропитка готовых катушек трансформаторов лаком, сюда же наверное следует отнести повышение качества выклеек на шаблонах из эпоксидной смолы и стеклоткани, чем любят заниматься моделисты). Компрессор, это база для устройства пескоструйной обработки, применяемой как для очистки материалов, так и для декоративной обработки дерева и особенно стекла. При достаточном давлении, а главное, производительности, можно запитывать им пневматический инструмент, который существенно более живуч в сравнении с электрическим.

Итак, полезностью прониклись. Конечно, проще всего выбрать подходящую для своих задач модель, благо ассортимент в магазинах инструментов позволяет и приобрести. Но по некоторым причинам, главной из которых, часто является стоимость, многие берутся за самостоятельное изготовление.

Ниже описана история моих стараний в этом смысле. Компрессор был взят от отслужившего свой век холодильника, что сужает круг возможных задач до некрупной покраски, «условного вакуума» и осторожной продувки. Впрочем, при параллельном соединении нескольких однотипных, можно увеличить производительность и расширить обязанности до крупной покраски и, наверное, пескоструйной обработки. Зато превратить его в удобный инструмент довольно просто – стоит только добавить ресивер, немного электрической и воздушной обвязки и установить все на какое то основание. Кроме того, холодильниковый компрессор, по сравнению со строительным, чудо как хорош своей едва слышной работой. При тонких работах, где требуется сосредоточение, например аэрография, это очень важно. В остальных, просто приятно.

Какой инструмент был использован для работы? Собственно, вульгарный набор слесарного инструмента, сварочный инвертор (хорошо, но не обязательно, можно было и на болтиках сделать), газовая горелка для пайки трубок или мощный электрический паяльник (и к нему припой, флюс), паяльник поменьше и набор для грубого электромонтажа (кусачки, отвертки). Удобно, если есть электрический инструмент – для резки железок и сверления отверстий, строительный фен для работы с изоляцией-термотрубками, плюс некоторое понятие как всем этим пользоваться, ну и конечно толика терпения и аккуратности, куда без неё. Да, если желаем красивых, не ржавых железок — шлифовальная шкурка, краска по металлу, кисточки, соответствующий растворитель.

Для начала стоит подыскать основные узлы.

Печкой, от которой плясал, был одноименный агрегат от старого отечественного холодильника – компрессор. Найти такой, при некотором везении, можно совершенно бесплатно – поспрашивать друзей, знакомых, на предмет, не пылиться ли такой сломанный раритет в гараже или на даче, поспрашивать в пунктах сдачи металлолома.

Еще потребуется ресивер – емкость для временного хранения сжатого воздуха, чтоб компрессор не работал беспрерывно. Объем ее – некий компромисс, с одной стороны, хорошо бы побольше, с другой, все же хотелось некоторой мобильности. Придерживаясь принципа «поменьше покупать», искать какой то подходящий сосуд похожий на баллон, там же где и компрессор. Можно набрать нужный объем из нескольких. Можно использовать небольшие газовые баллоны (вариант – набрать несколько от туристских газовых горелок, из тех, что побольше, в местах приличных туристских стоянок во всяких там заповедниках, их буквально куча), бачок или несколько от поломанных паяльных ламп, огнетушители наконец.

Немного железок для основания — рамы с ручкой, для удобной переноски. Обычный прокат, что есть под рукой, пожалуй, в любом металлоломе можно что то подыскать, благо, нужны небольшие кусочки.

Немного нетолстой медной трубки, как вариант, отодрать змеевик от задней стенки того же холодильника, от которого «выкусили» компрессор и спилить с нее проволочные «ребра». Правда, часто попадается железная, а не медная, впрочем, она тоже паяется с соответствующими флюсами.

Обвязка.

Для готового сжатого воздуха надо предусмотреть редуктор, позволяющий получать на выходе постоянное заданное давление и манометр, по которому это самое давление контролировать. Для покраски, аэрографии это важно. Его придется купить.

Некий штуцер на выходе с краником, чтоб не свистело, когда ресивер накачан, а надо сменить инструмент. К нему будем подключать шланг. Лучше «быстросьемный разъем», защелкивающаяся такая штука, дорогая, но очень удобная – управляться с ней можно одной рукой и можно использовать стандартные оранжевые шланги-пружины. Кроме того не нужен краник – при рассоединении он мгновенно запирает выход компрессора. Тот успевает издать только короткое сердитое ПФ.

Реле давления. Чтоб компрессор выключался – включался самостоятельно, ориентируясь на накачаность ресивера. Тоже придется раскошелиться.

Хорошие провода для разводки электричества – приличного сечения, в двойной изоляции (чтоб без опаски по железкам вести, ну или в тех местах термотрубкой усилить), надежный шнур с вилкой.

Как будто бы все.

Первые фото.

Ну вот рама с ручкой готова, его величество компрессор, отшкурен от ржавчины и приставлен на место, ресивер как видим из порошкового огнетушителя. К нему приварены консоли из чудовищно толстого уголка, несмотря на «тонкостенность» баллона. Несколько извиняет мою легкомысленность, полнейшее отсутствие опыта в сварочном деле и некоторая самоуверенность. Да, так вот уголки, надо бы в половину тоньше, и вообще паять. Помнится дырок в огнетушителе изрядно напрожигал, потом замучился их заштукатуривать. И вот еще, в теперешнем «дне» ресивера вварена гайка с болтиком – краник для слива конденсата.

На спине огнетушителя примостилось реле давления, а за ним штатное реле от компрессора. Расположение узлов, кроме прочего, диктуется удобным соединением воздушной трубкой – от компрессора к ресиверу, с отводом к реле давления.

С другой стороны. Провода – куски старых от холодильника, не до них сейчас.

Реле от компрессора. Эта железка вокруг него, взята и целиком с креплением выпилена из холодильника, здесь просто приварена на новое место.

Железка, на котором держится реле давления тоже от холодильника. Где то внизу там была, около компрессора. Дизайнерское такое крепление получилось.

Теперь паяем трубки. Суперзадача – отвод. Там где были большие дырки подмотал медной проволоки. Чтоб впаять тонкую трубку в толстый патрубок огнетушителя, пришлось тоже «утолстить» конец трубки несколькими слоями проволоки. К слову, трубка, проходящая пробку насквозь, железная. Родная от холодильника-донора. Ничего, впаялась как миленькая. Родной миниатюрный манометр огнетушителя совершенно бесполезен – рассчитан на раза в три большее давление и имеет градуировку шкалы типа «много-мало». Убирать его было хлопотно, остался для красоты.

Покраска частей. В разный цвет. Дизайн, так сказать.

Компрессор, кстати сказать, со своей подошвой тоже приварен к раме насмерть.

Важная часть – фильтр засасываемого воздуха. Спаян из малюсенькой консервной баночки.

Здесь уже почти полностью собран. Разведена электрика, подключен воздушный фильтр, из кусочка газового шланга и подходящего болтика сделана миниатюрная горловина для заливки в компрессор моторного масла. На боку висит целый комплект выходных «улучшателей» сжатого воздуха – редуктор с манометром и емкостью внизу с автоматическим сливом конденсата и маслоотделитель следом, в нем краник, следом разъем для подключения инструментов.

Собственно все, осталось настроить реле давления и «краником» редуктора выставить нужное на выходе давление.

Вот он раскрасавец со всех сторон.

На последнем фото, уже с защелкивающимся разъемом (сначала был завинчивающийся). К слову, работать таким вот инструментом полноценно трудновато – не хватает производительности. Немного попшикал и жди пока снова накачает. Не очень удобно, но все таки можно. Довелось немало им покрасить поделок, пока не появился большой «строительный» компрессор. Характеристики этого, идеально соответствуют аэрографии, и расход и давление и тишина при работе. Сейчас, изрядное время спустя, он и работает в основном на грубый такой аэрограф – для мелкой покраски, лакирования небольших деревяшек. Еще очень хорошо подойдет для глубокой пропитки, здесь тоже не нужна большая производительность.

Ну и на сладкое — фото после не очень интенсивной но шести летней эксплуатации.

Как видно — постарел, но держится молодцом.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Компрессор из холодильника своими руками: подробное описание изготовления

Самый простой самодельный компрессор, сделанный своими руками из подручных материалов:

фото пошагового изготовления и схема подключения прилагаются.

В этот раз, мы с вами рассмотрим,

как сделать компрессор из электродвигателя от холодильника

и использованного огнетушителя.

Конструкция не сложная всё подробно показано на фото.

Компрессор представляет из себя аппарат для нагнетания и хранения в ресивере сжатого воздуха, который в дальнейшем можно использовать для краскопульта, пневмоинструмента, аэрографа или продувочного пистолета.

В данном случае для изготовления компрессора был использован моторчик от старенького советского холодильника. Как вы знаете, в холодильнике, в качестве охлаждающей жидкости используется фреон, который гоняет по системе именно этот самый двигатель, расположен он обычно в задней части внизу.

Так вот, данный мотор прекрасно нагнетает воздух и его можно использовать как источник воздуха для нагнетания в ресивер. А вот ресивером здесь служит обычный использованный огнетушитель,

Так же в обязательном порядке необходимо ставить фильтра на вход и выход мотора, а в нижней части ресивера должна быть закручивающаяся по резьбе пробка для слива конденсата. На выходе из ресивера устанавливается редуктор и манометр для определения давления внутри баллона. Между собой аппарат соединяется армированным шлангом. На выходе через переходник можно подключать краскопульт, аэрограф или другой пневмоинструмент, так же используется для подкачки шин авт

Для изготовления самодельного компрессора использовались следующие материалы:

- Электродвигатель от холодильника.

- Ёмкость для ресивера, подойдёт огнетушитель или пустой баллон.

- Редуктор.

- Манометр.

- Шланги.

- Фильтр.

Далее показаны схемы подключения узлов компрессора.

Далее показан процесс изготовления компрессора.

Для сборки системы, понадобятся: кран, тройники, сгоны, манометр, реле давления.

В качестве ресивера, здесь использована пустая ёмкость от огнетушителя.

На входном шланге ставим фильтр, чтобы пыль не попадала в компрессор. Также ставим фильтр на выходе из компрессора, чтобы не гнало масло в ресивер. Можно использовать автомобильный фильтр тонкой очистки топлива.

В результате, получился простой самодельный компрессор сделанный своими руками. Мощность у такого компрессора не большая, но для не сложных работ его вполне хватит.