Опрессовка ГБЦ: технология и процесс опрессовки

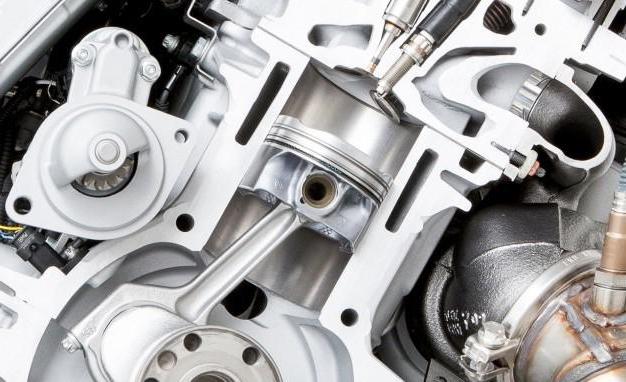

Образование трещин на поверхностях деталей силового агрегата в моторном отсеке – явление распространенное и требующее к себе особого внимания. Высокие термические и физические нагрузки на участках, примыкающих к камере сгорания, в том числе приводят к повреждению головки блока цилиндра (ГБЦ). И если вовремя не принять меры по выявлению и устранению дефектов, то возникнет и риск более серьезных последствий. Поэтому, как и в системах отопления, базовой операцией диагностики в данном случае станет опрессовка ГБЦ, позволяющая выполнить проверку детали на герметичность.

В каких случаях проводится операция?

Выполнять опрессовку требуется не только при выявлении признаков нарушения функционирования блока. В рамках комплексной диагностики данную технологию используют после ремонтных работ, замены отдельных элементов и расходников конструкции двигателя, переустановке и т. д. Что касается конкретных симптомов, то опрессовка ГБЦ должна производиться в следующих ситуациях:

- Имеются нарушения в работе внутренних каналов блока.

- Наблюдается нехарактерный перегрев силового агрегата.

- Если слышны выраженные стуки и вибрации в части отсека с цилиндрами.

Своевременно проведенная опрессовка дает возможность зафиксировать наличие дефекта и предпринять уже другие меры по восстановлению конструкции. Наиболее же часто серьезные повреждения с нарушением герметичности встречаются после выполнения сварочных работ, когда швы недостаточно обрабатываются и со временем возникают каналы утечки.

Общая технология опрессовки

Подходы к технической организации процесса могут различаться в зависимости от условий проведения мероприятия и наличия соответствующего оборудования. Однако принцип диагностики опрессовкой под давлением является общим для всех методов. Его суть заключается в создании полностью герметизированного вакуума в цилиндре и погружении его в рабочую жидкую среду. В условиях повышения давления опрессовка ГБЦ позволяет выявлять наличие сквозных отверстий, трещин и прочих дефектов. Причем технология именно для обнаружения неисправностей не требует специального оборудования или измерительных приборов. Конечную дефектовку можно произвести визуально. Но в остальном организация процесса не обходится без специальной оснастки.

Применяемое оборудование

Раньше для подобных задач использовали отдельные функциональные компоненты, позволяющие организовывать емкость для погружения и дополнительные органы управления процессом. Сегодня же производители автомобильного оборудования предлагают специальные стенды для опрессовки ГБЦ, в базовом комплекте которых предусматривается полный перечень необходимых инструментов. Типовой набор формируется следующими агрегатами и устройствами:

- Нагревательные элементы.

- Подъемный механизм на рамах с направляющими.

- Поворотный стол с управлением.

- Емкость с крышкой.

- Датчики для контроля давления, температуры и пуска.

- Электротехнический шкаф.

- Панель управления.

Стоит подчеркнуть и особенности применяемых материалов в изготовлении конструкции стенда. Кроме основы из нержавеющей стали, используется высокопрочное оргстекло, вакуумная резина и композитные элементы, благодаря которым реализуется не просто эффективная, но и безопасная опрессовка ГБЦ. Оборудование профессионального назначения рассчитывается на многочасовые рабочие циклы, причем целевым объектом обслуживания могут выступать не только цилиндры с головками, но и целые блоки.

Подготовка блока к операции

Для начала следует выполнить визуальный осмотр детали, который позволит еще до опрессовки определить подозрительные участки и, возможно, более серьезные нарушения конструкции. Рекомендуется подробно фиксировать размерные параметры элемента с линейкой, в дальнейшем сопоставляя полученные данные с паспортными значениями. В случае отклонений может потребоваться базовая механическая доработка. Например, опрессовка и шлифовка ГБЦ нередко объединяются в один технологический процесс. Обработка поверхностей абразивами предвещает проверку на герметичность, поскольку физическое воздействие может выявить новые участки повреждений. Операция шлифования представляется как профилактика обнаружения отверстий, которые после опрессовки ликвидируются точечной сваркой.

Рабочий процесс опрессовки

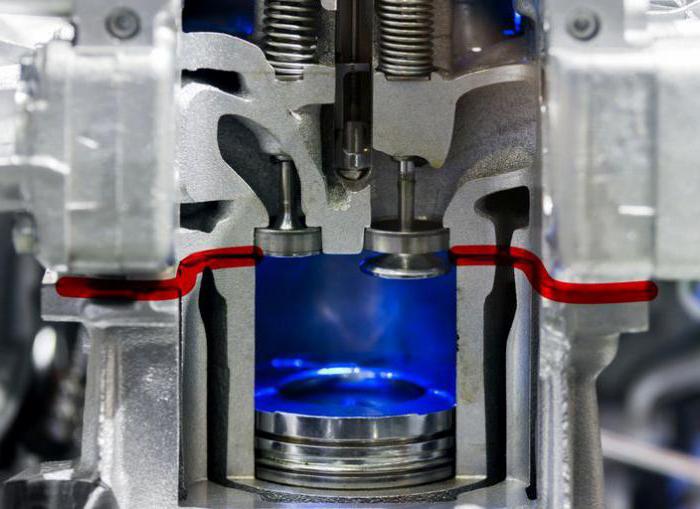

Емкость стенда наполняется водой, после чего активируется работа нагревательных элементов. В среднем на достижение оптимального температурного режима порядка 90 °C уходит 2-3 ч в зависимости от характеристик оборудования и объема резервуара. Диагностируемый цилиндр закрывается вакуумной оболочкой, зажимается фиксирующими приспособлениями и крепится к платформе стенда. Стоит подчеркнуть, что все отверстия и выходные узлы изначально обеспечиваются заглушками, что позволяет создать надежный вакуум. Далее станок для опрессовки ГБЦ посредством штуцера подключается к полостям изделия. Через этот канал будет подано давление сжатым воздухом на 4-6 бар. На финальной стадии остается погрузить конструкцию в горячую воду, после чего наблюдать выпуск воздушных пузырьков. Процесс вскрытия сквозных трещин (если они присутствуют) обязательно даст о себе знать под воздействием тепла и на фоне расширения металла.

Опрессовка своими руками с применением ванной

Реализация вышеописанного метода возможна в идеальных промышленных условиях, но не каждый частник может позволить себе приобретение того же стенда для погружения цилиндра в воду. Альтернативным вариантом организации процедуры с поправкой на домашние условия может стать применение ванны, плиты для размещения оснастки и средств для герметизации выходных отверстий изделия. В один из каналов вводится штуцер для подачи давления, а затем производится та же опрессовка ГБЦ. Своими руками нужно будет погрузить цилиндр в ванну с горячей водой и оставить ее там на 30-40 мин. Интенсивность давления можно регулировать с помощью манометра. Он подключается с одной стороны к компрессору, а с другой – к штуцеру. Увеличивая и повышая параметры давления, можно эффективнее исследовать отдельные участки конструкции, в том числе выявляя мелкие трещины.

Опрессовка своими руками без ванны

Это самый простой способ, требующий минимальных вложений. Для него не нужен резервуар с дополнительной контролирующей и направляющей оснасткой. Достаточно выполнить внешнюю герметизацию цилиндра и подать в полости воду под давлением. Недостатком этого способа будет низкая точность диагностики, то есть мелкие трещины могут так и остаться незамеченными. Как же сделать опрессовку ГБЦ без той же ванны и специального оборудования, но с достаточной степенью эффективности? Для этого можно использовать керосин в качестве наполнителя. Выходные каналы также герметизируются, после чего емкость самого цилиндра наполняется технической жидкостью. Благодаря высокой проникающей способности керосин просочится в самые мелкие отверстия, выйдя наружу.

Заключение

Регулярная проверка конструкции блока цилиндров на наличие трещин может доставить немало хлопот. Особенно если речь идет об услугах сервисных центров, где также потребуются расходы на предварительную диагностику силового агрегата. Разумеется, домашняя опрессовка ГБЦ в этом отношении станет более привлекательным вариантом. Главное – правильно организовать технологический процесс, который позволит выявить и крупные отверстия, и микротрещины. Но и после дефектовки работы по обслуживанию цилиндра не заканчиваются. Напротив, остается ответственная часть устранения повреждений посредством сварки.

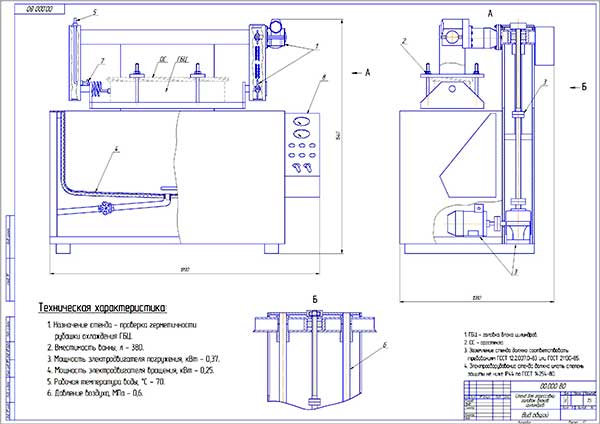

Проектирование стенда для опрессовки головок блоков цилиндров ГБЦ

В качестве конструктивной разработки выбираем проект стенда для опрессовки головок блоков цилиндров (ГБЦ).

Опрессовка – проверка герметичности рубашки охлаждения. Эта процедура полезна не только в том случае, если есть подозрения на наличие трещин (например, между седлами клапанов или от форкамер к седлам). Дело в том, что технологические заглушки в теле ГБЦ со временем могут потерять герметичность, что чревато утечками охлаждающей жидкости или ее попаданием в пространство под клапанной крышкой и смешиванием с маслом. Поэтому при капитальном ремонте двигателя эта процедура очень полезна просто из соображений перестраховки, даже в том случае, если до ремонта не было проблем с утечками охлаждающей жидкости.

Работа стенда заключается в следующем: головку устанавливают на стенд, далее на неё монтируются боковые заглушки, на одной из которых установлен штуцер для подвода сжатого воздуха. Отверстия рубашки охлаждения закрываются резиновыми прокладками и затем накрываются толстым листом оргстекла (стекло необходимо для контроля всех плоскостей ГБЦ).

После зажима детали подается сжатый воздух (давление воздуха 0,6 МПа, воздух подается из компрессорной). ГБЦ опускается в ванну и выдерживается в течение 15…20 мин до достижения заданной температуры (700 С). Зона повреждения определяется по местам выхода воздуха визуально. Для удобства тестирования деталь может вращаться внутри ванны на 3600.

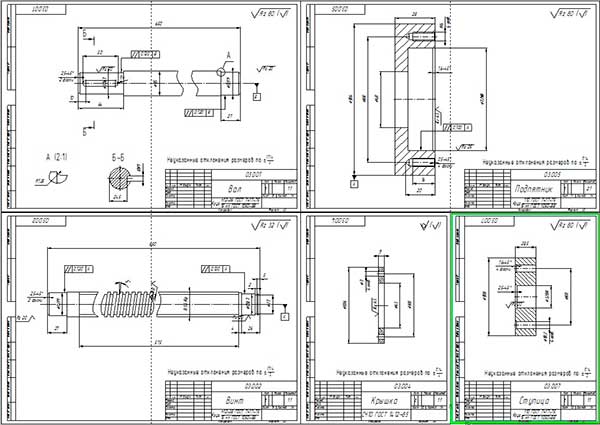

Чертеж общего вида стенда для опрессовки ГБЦ

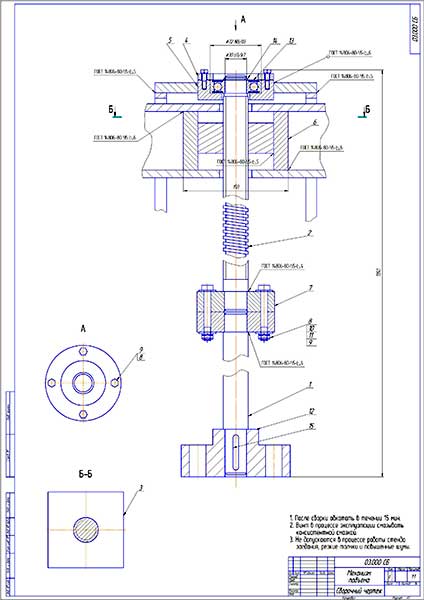

Сборочный чертеж механизма подъема

Детали разработки

4.1 Выбор и назначение конструктивной разработки

4.2 Описание и принцип действия конструкции

4.3 Исходные данные к проектированию

4.4 Расчет механизма подъема ГБЦ

- 4.4.1 Определение общего коэффициента полезного действия привода

- 4.4.2 Подбор электродвигателя

- 4.4.4 Циклические частоты вращения валов

- 4.4.5 Определение крутящих моментов на валах

- 4.4.6 Подбор редуктора

- 4.4.7 Подбор соединительных муфт

- 4.4.8 Расчет параметров винта

- 4.4.9 Подбор подшипников

- 4.4.10 Проверка долговечности подшипников

- 4.4.11 Подбор шпонки на вал

4.5 Расчет механизма вращения ГБЦ

- 4.5.1 Частота вращения звездочек цепной передачи

- 4.5.2 Подбор электродвигателя

- 4.5.3 Подбор редуктора

- 4.5.4 Подбор цепи

- 4.5.5 Параметры звездочек

4.6 Выбор ванны

4.7 Подбор термонагревательного элемента (ТЭНа)

4.8 Рабочее давление воздуха

Пояснительная записка 20 листов описания и расчетов, спецификации.

Стенды и оборудование для опрессовки ГБЦ

Оборудование для опрессовки ГБЦ — обязательный инструмент сервисного центра, специализирующегося на ремонте и восстановлении деталей двигателя. Появление трещин в головках блока цилиндра — достаточно распространенное явление, которое вследствие наиболее высоких нагрузок чаще проявляется в дизельных двигателях.

Микротрещины несут серьезную опасность ДВС, увеличиваясь со временем в размерах. Это сказывается на уменьшении прочности ГБЦ и нарушении герметичности каналов, отрицательно влияя на эффективную, безопасную эксплуатацию агрегата, и ведет к поломке. Основной причиной появления дефектов в головке блока цилиндров является разгерметизация рубашки охлаждения из-за высоких нагрузок и температуры.

Возникновение микротрещин часто обнаруживается слишком поздно, когда они достигают внушительных размеров, в этом случае изделие может даже не подлежать ремонту. Трещины визуально трудно обнаружить из-за слоя нагара или расположения на внутренней поверхности блока цилиндров. Ремонт двигателя является дорогостоящей и долгой процедурой, поэтому опрессовочные работы — обязательный процесс в перечне профилактических работ.

Чтобы выявить дефекты, необходимо использовать стенд для опрессовки ГБЦ

- Рамы и подъемного механизма с направляющими.

- Бака с крышкой из нержавеющей стали AISI 304.

- ТЭНов из нержавеющей стали.

- Гидравлической станции итальянского производства.

- Поворотного стола с редуктором.

- Электрического шкафа с компонентами марки «Schneider».

- Панели управления с четырехпозиционным джойстиком.

- Датчиков температуры, давления и сухого пуска.

- Комплекта дополнительных инструментов.

Проверка герметичности головок и блоков цилиндров происходит при помощи водной среды и сжатого воздуха. Оператор выставляет на панели управления требуемое значение температуры воды. Установка, в течение 2-2,5 часов, нагревает бак. Для экономии рабочего времени сотрудников, устройство оснащено недельным таймером, который программируется на автоматическое включение нагревательных элементов в определенные дни недели к заданному часу. Таким образом, к открытию сервисного центра, стенд полностью готов к работе.

Испытуемое изделие закрывается вакуумной резиной, зажимается оргстеклом и крепится к поворотному столу прижимами. Во второстепенные отверстия устанавливаются заглушки. Через штуцер, во внутренние полости, подается сжатый воздух под давлением от 4 до 6 бар.

Полученный узел погружают в воду, нагретую до 90 С, что равнозначно рабочей температуре двигателя внутреннего сгорания. Металл, под воздействием тепла, расширяется, происходит вскрытие трещин, которые обнаруживаются по пузырькам воздуха, выходящим из них. Воздух сигнализирует о дефектах и деталь отправляется в ремонт.

Большим плюсом использования стенда для проверки герметичности ГБЦ, является позиционирование детали под любым углом, при помощи джойстика и поворотного стола.

Процедура опрессовки занимает немного времени и необходима в случаях:

- ремонта ДВС или головки;

- перегрева двигателя;

- приобретения ранее использованной головки;

- появления признаков нарушения целостности внутренних каналов головки;

- проведения работ по устранению трещин.

Подбирать оборудование для опрессовки ГБЦ необходимо, исходя из габаритов проверяемых изделий и их веса. Установки обладают универсальностью, проверять на герметичность можно и сопутствующие детали: радиаторы охлаждения и т.д.

Характеристики модельного ряда

|

Характеристики |

УГ1000 |

УГ1200 |

УГ1400 |

УГ1500 |

|---|---|---|---|---|

|

ДхШхВ детали, мм |

1000х370х400 |

1200х370х400 |

1400х400х400 |

1500х530х400 |

|

Вес детали, кг |

250 |

270 |

300 |

350 |

|

Объем бака, л |

510 |

620 |

620 |

1200 |

|

Частота вращения стола, об/мин |

4 |

4 |

4 |

4 |

|

Параметры тока, Гц/В |

50/380 |

50/380 |

50/380 |

|

|

Суммарная мощность, кВт |

13,0 |

13,0 |

13,0 |

25,0 |

|

ДхШхВ стенда, мм |

1630х1100х1800 |

1900х1100х1800 |

2100х1100х1800 |

2400х1600х1900 |

|

Вес стенда, кг |

400 |

430 |

450 |

630 |

На станки для опрессовки ГБЦ предоставляется гарантия 12 месяцев. По желанию заказчика стенды отгружаются с завода или через сеть дилеров по России, Белоруссии и Казахстану.

Купить оборудование, заказать прайс-лист с указанием цены и основных характеристик, а также пообщаться напрямую с руководителем можно по телефону 8 800-100-19-37, или по электронной почте [email protected]. Менеджеры компании оперативно ответят на запрос и помогут определиться с выбором.

Что такое опрессовка ГБЦ и как она проводится

Установка для опрессовки головок и блоков цилиндров — профильное оборудование, используемое для проверки головки блока на наличие микротрещин. Устройство востребовано на ремонтных станциях и СТО, задействуется при контрольных испытаниях на производстве.

Трещины в ГБЦ — распространенное явление. Они появляются вследствие износа силового агрегата, чрезмерных эксплуатационных нагрузок, отсутствия должного технического обслуживания. Своевременная опрессовка позволит выявить дефекты на ранних стадиях, и принять меры по их устранению. Проведение процедуры рекомендовано в пяти случаях:

- Приобретается бывшая в использовании головка.

- Бензиновый или дизельный двигатель был перегрет.

- Проводятся мероприятия по ремонту силового агрегата.

- Имеются подозрения на нарушение целостности внутренних каналов ГБЦ.

- Проведение работ по устранению трещин.

Использование двигателя с поврежденной ГБЦ приводит к его преждевременному износу. Микротрещины пропускают газы в охлаждающий контур, что провоцирует образование пробок и перегрев мотора.

Компания «Моторные технологии» производит и реализует испытательные стенды для проверки герметичности ГБЦ. Оборудование различается грузоподъемностью, габаритами рабочего стола, объемом бака.

К достоинствам установок относится:

- Быстрый монтаж. Оборудование размещается на ровной горизонтальной поверхности, подключается к имеющимся инженерным коммуникациям. Для нормальной эксплуатации стенда требуется производственная электросеть напряжением 380 В. Потребляемая мощность зависит от модели, варьируется в диапазоне 13 – 25 кВт.

- Длительный срок службы. При производстве установок используются качественные комплектующие и материалы. Продукция проходит контрольные испытания, отвечает требованиям отраслевых нормативов. Стенды комплектуются всеми необходимыми приспособлениями (прижимами, шпильками, оргстеклом, вакуумной резиной, паспортами качества и сертификатами соответствия).

- Удобство использования. Основные элементы устройства имеют эргономичное расположение. В процессе испытаний не задействуются сложные вспомогательные приспособления.

Проверка детали на герметичность производится посредством сжатого воздуха и водной среды. Рабочая жидкость нагревается электрическими ТЭНами. Набор температуры происходит в течение 120-150 минут. Для снижения временных потерь рекомендуется использовать недельный таймер, которым оснащается каждая установка.

Проведение испытаний

Обследуемая головка закрывается резиновой вставкой и органическим стеклом. Технологические отверстия герметизируются заглушками. Изделие фиксируется на поворотном столе, его внутренние полости заполняются сжатым воздухом.

Готовая к испытаниям деталь погружается в раствор. Жидкость прогрета до 90 градусов, что соответствует рабочей температуре ДВС. В результате воздействия тепла происходит расширение металла и открытие микротрещин. О наличии последних свидетельствует появление пузырьков.

В состав испытательного стенда входят следующие узлы:

- Жесткая рама и подъемный механизм.

- Нагревательные элементы.

- Емкость из стали AISI 304.

- Гидравлический узел.

- Поворотный стол с редуктором.

- Элементы управления.

- Электрошкаф.

- Датчики, фиксирующие давление воздуха и температуру жидкости.

- Система защиты, предотвращающая сухой пуск.

- Комплект инструментов, необходимых для подключения, настройки и эксплуатации оборудования.

Стенд позволяет расположить деталь под любым углом. Для смены пространственного положения используется управляющая рукоять.

При подборе оборудования важно учитывать габариты и массу обследуемых ГБЦ. Наряду с головками установка может испытывать радиаторы и прочие полые узлы.