Услуги литья под давлением на заказ

Производство от расплава до изделия

Санкт-Петербург

ул. Самойловой, 5 литер “Я”

+7 (812) 325-57-52

- Масса от 1 грамма

- Изготовление отливок 6-ого уровня сложности

- Собственная лаборатория

- Обеспечение высокой производительности

- Суммарная мощность производства – 500 тонн/месяц

Литье цветных сплавов и пластмасс под давлением

Литье цветных сплавов

Для изготовления корпусных деталей методом

литья под давлением используется современное оборудование европейского производства:

- «Frech» (Германия) «Idra» (Италия)

- «Buller» (Германия) «Vihorat» (Чехия)

- «Tebowa» (Швейцария) «Foseco» (Англия)

Для придания потребительских свойств корпусным деталям применяется дробеметная обработка поверхностей в системе «Rosler» (Германия).

Применяемые материалы: алюминиевые сплавы АК12М2 и аналоги,цинковые сплавы ЦАМ4-1

Наши возможности

• Изготовление оснастки или работа

с оснасткой Заказчика

• Возможность изготовления отливок массой от 1 грамма

• Собственная лаборатория, оборудованная спектрометрами

и рентген-установкой

• Изготовление отливок 6 группы сложности

• Суммарная мощность

производства – 500 тонн/месяц

Литье пластмасс

Наши возможности

• Сварка пластмасс током высокой частоты (ТВЧ)

• Проверка на герметичность вакуумным методом

• Литье пластмассовых отливок с закладной арматурой

• Литье конструкционных пластмасс с большим

содержанием стекловолокна

Оборудование –

16 термопластавтоматов:

- «Cosmos» (Китай)

- «Vihorlat» CS 195/100 (Чехия)

Материал: Все термопласты

Габариты: 200х200х70 мм

Лаборатория:

система рентгенотелевизионного контроля DP 150

Проводится контроль качества литья

с помощью рентгеновской установки «Тестрон», (Россия, Санкт-Петербург).

Первый контроль на рентгеновской установке проводится после наладки литейной машины и получения

годной отливки.

Заключение рентгеноконтроля делается на основании заранее подобранного образца.

Для проведения испытаний и контроля используется современное оборудование собственного производства

и приобретенное.

Измерительное оборудование: трехкоординатная

машина Carl Zeiss (Германия)

Механообработка

Материал: сталь, цветные сплавы

- Фрезерные работы

- Расточные работы

- Сверление

- Точение от 1 до 30 мм

- Шлифовка

- Формирование резьб

- Контактная сварка

- Прессовое производство

- Гальваническое покрытие

Оборудование:

- «STAMA» (Германия)

- «Tornos» (Швейцария)

- «Fadal» (США)

- «ТЭХО» (г. Киров, Россия)

- «Pfiffner» (Швейцария)

- «Mikrosa» (Германия)

- «СТАН-САМАРА» (г. Самара, Россия) и др.

Штамповочное производство, контактная сварка

Универсальное оборудование и оснастка штамповочного производства, разработанная и изготовленная специалистами предприятия, используются для получения деталей сложной конфигурации методами вытяжки,

листовой штамповки и гибки.

Сборка и тестирование

Сборочное производство предприятия состоит из конвейерных и сборочных линий. Одновременно происходит сборка на 12 конвейерных линиях и более 58 сборочных.

На предприятии используется специализированное стендовое оборудование собственного производства.

Топливопровод 4216.1104010-20

2016. Разработка редукционного клапана КЛР5

- под топливный модуль 4216.1104010-25

- для двигателя А274 EVOTECH 2,7 автомобиль Газель NEXT

- взамен демпфера А2С58067310 «LLC Continental Automotive Systems»

- по заявке ОАО «УМЗ» в рамках импортозамещения продукции

Топливопровод 4216.1104010-25

Наши возможности

- Современная техническая и научно-исследовательская база

- Высококвалифицированные специалисты

- Проектирование, проведение испытаний, доводка и все другие стадии подготовки производства

- SPC, FMEA, APQP, MSA, PPAP, 5S в процессе разработки и проектирования

- Проектирование с помощью САПР Autodesk Inventor (3-D модели и чертежи)

Наша история

- 1929 создан Чугунолитейный механический завод «Знамя Труда» №4, будущий «Ленинградский карбюраторный завод»

- 1931 началось серийное производство карбюраторов

- 1992 на базе Ленинградского карбюраторного завода создано АО «Санкт- Петербургский карбюраторный завод»

- 1999 Санкт-Петербургский карбюраторный завод переименован в ООО «Топливные системы» и создана торговая марка PEKAR

Команда технических специалистов ООО «Топливные системы» разрабатывает изделия PEKAR с учетом современных требований заводов-автопроизводителей для ключевых систем автомобиля — систем впрыска топлива, питания, охлаждения, отопления, смазки, электрооборудования, зажигания и ходовая часть.

Портфель PEKAR — это несколько сотен наименований изделий для отечественных транспортных средств (ВАЗ, ИЖ, АЗЛК, ГАЗ, УАЗ, ЗИЛ, ПАЗ, ЛИАЗ, УРАЛ, КамАЗ, МАЗ и пр.)

Сегодня практически каждый владелец российского автомобиля знает, что торговая марка PEKAR — это идеальное соответствие качества и цены!

Производство сегодня

- НИОКР

- Литье металлов и пластиков под давлением

- Механообработка

- Сборка и тестирование изделий

Система менеджмента качества на предприятии соответствует требованиям ISO 9001:2015

На предприятии внедрены инструменты стандарта IATF 16949:2016

Поставщик на конвейер \ В2В

СМК, сертификаты и грамоты

Специальная оценка условий труда

В соответствии с требованиями законодательства в ООО «Топливные системы» проводится специальная оценка условий труда (СОУТ).

Как сделать заказ?

Если у вас возникли вопросы или вы хотите узнать цены, обращайтесь по телефону:

+7 (812) 325-57-52

или на электронную почту

или оставьте нам контактные данные и мы вам перезвоним

ООО «Топливные системы»

192102, Россия, Санкт-Петербург

ул. Самойловой, 5 литер “Я”

Тел.: +7 (812) 325-57-52

Факс: +7 (812) 766-63-13

E-mail: [email protected]

Топливная система автомобиля, система подачи топлива — устройство, назначение, принцип работы

Топливная система — это одна из важнейших систем автомобиля, которая самым непосредственным образом отвечает за работу машины. Без топливной системы двигатель бы не смог работать, а, следовательно, машина никуда бы не поехала.

Назначение топливной системы

Топливная система хранит и подает топливо в камеры сгорания так, чтобы процесс сгорания проходил эффективно. Причем, несмотря на то что почти все топливные системы содержат много общих узлов, они различаются: одни для подачи топлива в двигатель используют инжекторы, другие — карбюраторы. Это, что касается бензиновых двигателей. В дизельных двигателях топливо подается через форсунки.

В целом, топливная система состоит из следующих элементов:

- топливный бак (в нем хранится запас топлива — бензина или дизтоплива)

- топливный насос (забирает топливо из бака и гонит его к двигателю)

- датчик уровня топлива (подает сигнал о необходимости дозаправки)

- топливный фильтр или система фильтров (очищают топливо от механических примесей)

- воздушный фильтр (очищает воздух от пыли и других мелких частиц)

- топливопровод (система трубок и шлангов, по которым топливо подается в двигатель)

- система впрыска (устройство, через которое топливо попадает в камеру сгорания)

Топливный бак, или бензобак, представляет собой металлическую или пластиковую емкость, которая обычно находится под багажником, хотя в некоторых машинах для него нашли довольно интересные места. Если вы не можете найти бензобак, его местоположение лучше выяснить в инструкции либо у механика.

Внутри бензобака находится маленький поплавок, который плавает на поверхности топлива, посылая сигналы датчику уровня топлива на панели приборов, благодаря чему можно узнать, когда нужна очередная заправка. Невзирая на то что некоторые машины работают на дизельном топливе, сейчас в большинстве случаев используется бензин, поэтому под словом «топливо» мы будем подразумевать именно его, хотя это и не совсем корректно.

Топливный насос подает бензин (или дизтопливо) по топливопроводу, который идет под днищем автомобиля от бака к карбюратору или инжекторам — для бензиновых двигателей. В дизельных двигателях топливо подается в насос высокого давления (ТНВД) и далее в форсунки. В старых машинах с карбюраторами используется механический насос, который работает от двигателя. Двигатели с впрыском топлива используют электрический насос, который может находиться внутри бака либо где-то рядом.

Топливный фильтр делает именно то, о чем говорит его название, — фильтрует топливо, то есть очищает его. На своем пути по бензопроводу к инжекторам или карбюратору топливо проходит через топливный фильтр. Маленькая сетка внутри фильтра задерживает грязь и ржавчину, которая может присутствовать в бензине. На некоторых машинах установлены дополнительные фильтры между баком и насосом. Важно менять фильтры, следуя заводскому графику обслуживания.

Воздухоочиститель очищает воздух перед его смешиванием с бензином. В карбюраторных двигателях воздухоочиститель обычно большой и круглый с торчащей сбоку трубкой для облегчения забора свежего воздуха. На инжекторных двигателях может быть установлен круглый воздухоочиститель, а может быть и прямоугольный.

Чтобы найти прямоугольный воздухоочиститель, следуйте за большим раструбом воздухозаборника, отведенного как можно дальше от двигателя.

Внутри воздухоочистителя находится воздушный фильтр, который задерживает грязь и частицы пыли из забираемого воздуха. Если вы часто ездите по пыльной или песчаной местности, нужно периодически проверять воздушный фильтр и менять его по мере загрязнения (чаще чем того требует инструкция по эксплуатации).

Работа топливной системы автомобиля

Все рассмотренные элементы работают в следующей последовательности… в момент запуска двигателя, а на некоторых машинах в момент открытия водительской двери, начинает работать топливный насос, создавая необходимое рабочее давление в топливной системе, необходимое для подачи топлива к двигателю.

В момент прохождения топливного фильтра или системы фильтров, по пути к двигателю, топливо очищается от различных механических примесей. Воздух, поступает к камере сгорания или карбюратору через воздушный фильтр, где так же очищается.

В зависимости от конструкции двигателя топливо-воздушная смесь может готовиться как непосредственно внутри камеры сгорания цилиндра двигателя, так и до попадания в цилиндр, например, в карбюраторе. Возможен так же комбинированный способ приготовления топливо-воздушной смеси.

После того, как топливо-воздушная смесь готова и поступила в камеру сгорания, происходит ее воспламенение. Для продолжения работы двигателя требуется постоянная подача все новых порций топлива, за что и отвечает топливная система.

Устройство системы питания автомобиля

3. Топливный насос (служит для подачи топлива в двигатель). Топливные насосы служат для подачи бензина в цилиндры бензинового двигателя или дизельного топлива дизеля под определенным давлением и в определенный момент точно дозированных порций топлива, соответствующих нагрузке при данном режиме работы двигателя. Топливные насосы различаются по способу впрыска непосредственного действия и с аккумуляторным впрыском. В инжекторной топливной системе применяются электробензонасосы, которые размещаются в модуле топливного бака, вместе с датчиком указания уровня топлива, фильтром и завихрителем.

3.1 Топливный насос дизеля — в системах топливоподачи дизелей применяют поршневые насосы, которые служат для подачи топлива через фильтры к топливному насосу высокого давления (ТНВД).

3.2 Топливный насос высокого давления — (18—20 МПа) подает топливо через форсунки в камеру сгорания в строго определенные моменты и в определенном количестве в зависимости от режима работы двигателя. На автомобильных двигателях применяют ТНВД золотникового типа с постоянным ходом плунжера и регулировкой окончания подачи топлива.

3.3 ТНВД КАМАЗ — зарекомендовал себя, как насос высокого давления отличного качества. Продажа ТНВД КАМАЗ осуществляется профессионалами и представлена в широком ассортименте.

3.4 Топливный насос с электроприводом — служит для подачи топлива, поддерживает оптимальное давление в системе и обеспечивает правильный впрыск топлива при разных режимах работы.

4. Топливный фильтр (служит для очистки топлива).

4.1Фильтр тонкой очистки топлива ямз

5. Воздушный фильтр (очищает воздух, который используется для приготовления горючей смеси).

5.1Воздухоочиститель

6. Карбюратор (используется для приготовления горючей смеси).

6.1 Простейший карбюратор

6.2 Вспомогательные устройства карбюратора

6.3 Управление карбюратором

6.4 Устройство карбюратора

6.5 Поплавковая камера карбюратора

6.6 Системы карбюратора

6.7 Карбюраторный двигатель

7. Инжектор

Система питания топливом бензинового (карбюраторного) двигателя

Система питания топливом бензинового двигателя ⭐ предназначена для размещения и очистки топлива, а также приготовления горючей смеси определенного состава и подачи ее в цилиндры в необходимом количестве в соответствии с режимом работы двигателя (за исключением двигателей с непосредственным впрыском, система питания которых обеспечивает поступление бензина в камеру сгорания в необходимом количестве и под достаточным давлением).

Бензин, как и дизельное топливо, является продуктом перегонки нефти и состоит из различных углеводородов. Число атомов углерода, входящих в молекулы бензина, составляет 5 — 12. В отличие от дизелей в бензиновых двигателях топливо не должно интенсивно окисляться в процессе сжатия, так как это может привести к детонации (взрыву), что отрицательно скажется на работоспособности, экономичности и мощности двигателя. Детонационная стойкость бензина оценивается октановым числом. Чем больше оно, тем выше детонационная стойкость топлива и допустимая степень сжатия. У современных бензинов октановое число составляет 72—98. Кроме антидетонационной стойкости бензин должен также обладать низкой коррозионной активностью, малой токсичностью и стабильностью.

Поиск (исходя из экологических соображений) альтернатив бензину как основному топливу для ДВС привел к созданию этанолового топлива, состоящего в основном из этилового спирта, который может быть получен из биомассы растительного происхождения. Различают чистый этанол (международное обозначение — Е100), содержащий исключительно этиловый спирт; и смесь этанола с бензином (чаще всего 85 % этанола с 15 % бензина; обозначение — Е85). По своим свойствам этаноловое топливо приближается к высокооктановому бензину и даже превосходит его по октановому числу (более 100) и теплотворной способности. Поэтому данный вид топлива может с успехом применяться вместо бензина. Единственный недостаток чистого этанола — его высокая коррозионная активность, требующая дополнительной защиты от коррозии топливной аппаратуры.

К агрегатам и узлам системы питания топливом бензинового двигателя предъявляются высокие требования, основные из которых:

- герметичность

- точность дозирования топлива

- надежность

- удобство в обслуживании

В настоящее время существуют два основных способа приготовления горючей смеси. Первый из них связан с использованием специального устройства — карбюратора, в котором воздух смешивается с бензином в определенной пропорции. В основу второго способа положен принудительный впрыск бензина во впускной коллектор двигателя через специальные форсунки (инжекторы). Такие двигатели часто называют инжекторными.

Независимо от способа приготовления горючей смеси ее основным показателем является соотношение между массой топлива и воздуха. Смесь при ее воспламенении должна сгорать очень быстро и полностью. Этого можно достичь лишь при хорошем смешении в определенной пропорции воздуха и паров бензина. Качество горючей смеси характеризуется коэффициентом избытка воздуха а, который представляет собой отношение действительной массы воздуха, приходящейся на 1 кг топлива в данной смеси, к теоретически необходимой, обеспечивающей полное сгорание 1 кг топлива. Если на 1 кг топлива приходится 14,8 кг воздуха, то такая смесь называется нормальной (а = 1). Если воздуха несколько больше (до 17,0 кг), смесь обедненная, и а = 1,10… 1,15. Когда воздуха больше 18 кг и а > 1,2, смесь называют бедной. Уменьшение доли воздуха в смеси (или увеличение доли топлива) называют ее обогащением. При а = 0,85… 0,90 смесь обогащенная, а при а < 0,85 — богатая.

Когда в цилиндры двигателя поступает смесь нормального состава, он работает устойчиво со средними показателями мощности и экономичности. При работе на обедненной смеси мощность двигателя несколько снижается, но заметно повышается его экономичность. На бедной смеси двигатель работает неустойчиво, его мощность падает, а удельный расход топлива возрастает, поэтому чрезмерное обеднение смеси нежелательно. При поступлении в цилиндры обогащенной смеси двигатель развивает наибольшую мощность, но и расход топлива также увеличивается. При работе на богатой смеси бензин сгорает неполностью, что приводит к снижению мощности двигателя, росту расхода топлива и появлению копоти в выпускном тракте.

Карбюраторные системы питания

Рассмотрим сначала карбюраторные системы питания, которые еще недавно были широко распространены. Они более просты и дешевы по сравнению с инжекторными, не требуют высококвалифицированного обслуживания в процессе эксплуатации и в ряде случаев более надежны.

Система питания топливом карбюраторного двигателя включает в себя топливный бак 1, фильтры грубой 2 и тонкой 4 очистки топлива, топливоподкачивающий насос 3, карбюратор 5, впускной трубопровод 7 и топливопроводы. При работе двигателя топливо из бака 1 с помощью насоса 3 подается через фильтры 2 и 4 к карбюратору. Там оно в определенной пропорции смешивается с воздухом, поступающим из атмосферы через воздухоочиститель 6. Образовавшаяся в карбюраторе горючая смесь по впускному коллектору 7 попадает в цилиндры двигателя.

Топливные баки в силовых установках с карбюраторными двигателями аналогичны бакам систем питания дизелей. Отличием баков для бензина является лишь их лучшая герметичность, не позволяющая бензину вытечь даже при опрокидывании ТС. Для сообщения с атмосферой в крышке наливной горловины бака обычно устанавливают два клапана — впускной и выпускной. Первый из них обеспечивает поступление в бак воздуха по мере расходования топлива, а второй, нагруженный более сильной пружиной, предназначен для сообщения бака с атмосферой, когда давление в нем выше атмосферного (например, при высокой температуре окружающего воздуха).

Фильтры карбюраторных двигателей аналогичны фильтрам, применяемым в системах питания дизелей. На грузовых автомобилях устанавливаются пластинчато-щелевые и сетчатые фильтры. Для тонкой очистки используют картон и пористые керамические элементы. Кроме специальных фильтров в отдельных агрегатах системы имеются дополнительные фильтрующие сетки.

Топливоподкачивающий насос служит для принудительной подачи бензина из бака в поплавковую камеру карбюратора. На карбюраторных двигателях обычно применяют насос диафрагменного типа с приводом от эксцентрика распределительного вала.

В зависимости от режима работы двигателя карбюратор позволяет готовить смесь нормального состава (а = 1), а также обедненную и обогащенную смеси. При малых и средних нагрузках, когда не требуется развивать максимальную мощность, следует готовить в карбюраторе и подавать в цилиндры обедненную смесь. При больших нагрузках (продолжительность их действия, как правило, невелика) необходимо готовить обогащенную смесь.

Рис. Схема системы питания топливом карбюраторного двигателя:

1 — топливный бак; 2 — фильтр трубой очистки топлива; 3 — топливоподкачивающий насос; 4 — фильтр тонкой очистки; 5 — карбюратор; 6 — воздухоочиститель; 7 — впускной коллектор

В общем случае в состав карбюратора входят главное дозирующее и пусковое устройства, системы холостого хода и принудительного холостого хода, экономайзер, ускорительный насос, балансировочное устройство и ограничитель максимальной частоты вращения коленчатого вала (у грузовых автомобилей). Карбюратор может содержать также эконостат и высотный корректор.

Главное дозирующее устройство функционирует на всех основных режимах работы двигателя при наличии разрежения в диффузоре смесительной камеры. Основными составными частями устройства являются смесительная камера с диффузором, дроссельная заслонка, поплавковая камера, топливный жиклер и трубки распылителя.

Пусковое устройство предназначено для обеспечения пуска холодного двигателя, когда частота вращения проворачиваемого стартером коленчатого вала невелика и разрежение в диффузоре мало. В этом случае для надежного пуска необходимо подать в цилиндры сильно обогащенную смесь. Наиболее распространенным пусковым устройством является воздушная заслонка, устанавливаемая в приемном патрубке карбюратора.

Система холостого хода служит для обеспечения работы двигателя без нагрузки с малой частотой вращения коленчатого вала.

Система принудительного холостого хода позволяет экономить топливо во время движения в режиме торможения двигателем, т. е. тогда, когда водитель при включенной передаче отпускает педаль акселератора, связанную с дроссельной заслонкой карбюратора.

Экономайзер предназначен для автоматического обогащения смеси при работе двигателя с полной нагрузкой. В некоторых типах карбюраторов кроме экономайзера для обогащения смеси используют эконостат. Это устройство подает дополнительное количество топлива из поплавковой камеры в смесительную только при значительном разрежении в верхней части диффузора, что возможно лишь при полном открытии дроссельной заслонки.

Ускорительный насос обеспечивает принудительный впрыск в смесительную камеру дополнительных порций топлива при резком открытии дроссельной заслонки. Это улучшает приемистость двигателя и соответственно ТС. Если бы ускорительного насоса в карбюраторе не было, то при резком открытии заслонки, когда расход воздуха быстро растет, из-за инерционности топлива смесь в первый момент сильно обеднялась бы.

Балансировочное устройство служит для обеспечения стабильности работы карбюратора. Оно представляет собой трубку, соединяющую приемный патрубок карбюратора с воздушной полостью герметизированной (не сообщающейся с атмосферой) поплавковой камеры.

Ограничитель максимальной частоты вращения коленчатого вала двигателя устанавливается на карбюраторах грузовых автомобилей. Наиболее широко распространен ограничитель пневмоцентробежного типа.

Инжекторные топливные системы

Инжекторные топливные системы в настоящее время применяются гораздо чаще карбюраторных, особенно на бензиновых двигателях легковых автомобилей. Впрыск бензина во впускной коллектор инжекторного двигателя осуществляется с помощью специальных электромагнитных форсунок (инжекторов), установленных в головку блока цилиндров и управляемых по сигналу от электронного блока. При этом исключается необходимость в карбюраторе, так как горючая смесь образуется непосредственно во впускном коллекторе.

Различают одно- и многоточечные системы впрыска. В первом случае для подачи топлива используется только одна форсунка (с ее помощью готовится рабочая смесь для всех цилиндров двигателя). Во втором случае число форсунок соответствует числу цилиндров двигателя. Форсунки устанавливают в непосредственной близости от впускных клапанов. Топливо впрыскивают в мелко распыленной виде на наружные поверхности головок клапанов. Атмосферный воздух, увлекаемый в цилиндры вследствие разрежения в них во время впуска, смывает частицы топлива с головок клапанов и способствует их испарению. Таким образом, непосредственно у каждого цилиндра готовится топливовоздушная смесь.

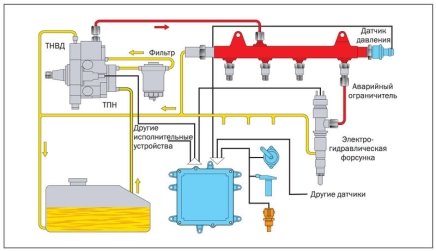

В двигателе с многоточечным впрыском при подаче электропитания к электрическому топливному насосу 7 через замок 6 зажигания бензин из топливного бака 8 через фильтр 5 подается в топливную рампу 1 (рампу инжекторов), общую для всех электромагнитных форсунок. Давление в этой рампе регулируется с помощью регулятора 3, который в зависимости от разрежения во впускном патрубке 4 двигателя направляет часть топлива из рампы обратно в бак. Понятно, что все форсунки находятся под одним и тем же давлением, равным давлению топлива в рампе.

Когда требуется подать (впрыснуть) топливо, в обмотку электромагнита форсунки 2 от электронного блока системы впрыска в течение строго определенного промежутка времени подается электрический ток. Сердечник электромагнита, связанный с иглой форсунки, при этом втягивается, открывая путь топливу во впускной коллектор. Продолжительность подачи электрического тока, т. е. продолжительность впрыска топлива, регулируется электронным блоком. Программа электронного блока на каждом режиме работы двигателя обеспечивает оптимальную подачу топлива в цилиндры.

Рис. Схема системы питания топливом бензинового двигателя с многоточечным впрыском:

1 — топливная рампа; 2 — форсунки; 3 — регулятор давления; 4 — впускной патрубок двигателя; 5 — фильтр; 6 — замок зажигания; 7 — топливный насос; 8 — топливный бак

Для того чтобы идентифицировать режим работы двигателя и в соответствии с ним рассчитать продолжительность впрыска, в электронный блок подаются сигналы от различных датчиков. Они измеряют и преобразуют в электрические импульсы значения следующих параметров работы двигателя:

- угол поворота дроссельной заслонки

- степень разрежения во впускном коллекторе

- частота вращения коленчатого вала

- температура всасываемого воздуха и охлаждающей жидкости

- концентрация кислорода в отработавших газах

- атмосферное давление

- напряжение аккумуляторной батареи

- и др.

Двигатели с впрыском бензина во впускной коллектор имеют ряд неоспоримых преимуществ перед карбюраторными двигателями:

- топливо распределяется по цилиндрам более равномерно, что повышает экономичность двигателя и уменьшает его вибрацию, вследствие отсутствия карбюратора снижается сопротивление впускной системы и улучшается наполнение цилиндров

- появляется возможность несколько повысить степень сжатия рабочей смеси, так как ее состав в цилиндрах более однородный

- достигается оптимальная коррекция состава смеси при переходе с одного режима на другой

- обеспечивается лучшая приемистость двигателя

- в отработавших газах содержится меньше вредных веществ

Вместе с тем системы питания с впрыском бензина во впускной коллектор имеют ряд недостатков. Они сложны и поэтому относительно дорогостоящи. Обслуживание таких систем требует специальных диагностических приборов и приспособлений.

Наиболее перспективной системой питания топливом бензиновых двигателей в настоящее время считается довольно сложная система с непосредственным впрыском бензина в камеру сгорания, позволяющая двигателю длительное время работать на сильно обедненной смеси, что повышает его экономичность и экологические показатели. В то же время из-за существования ряда проблем системы непосредственного впрыска пока не получили широкого распространения.

Видео: Система питания двигателя. Инжектор

Топливная система летательного аппарата — Википедия

То́пливная система летательного аппарата — система силовой установки самолета для размещения топлива на самолете, выработки его в определенном порядке, подачи топлива в потребители, а также выполнения вспомогательных функций (определение ТС по ГОСТ 22945-78). То есть это группа ёмкостей для хранения запаса жидкого топлива на борту летательного аппарата с системой соединительных трубопроводов, а также система подачи топлива к двигателям и его перекачки, заправки и слива топлива, наддува и дренажа топливных баков, а также электронная система заправки, измерения и центровки. Небольшие маломанёвренные летательные аппараты имеют несложную топливную систему, тогда как высотные и скоростные — много сложнее.

Количество топлива на борту воздушного судна измеряют не в единицах ёмкости, а как вес — в килограммах (в метрической системе) или в фунтах (LBS).

..

В качестве горючего в турбореактивных и турбовинтовых двигателях самолётов и вертолётов обычно применяют авиакеросин с различными присадками или без таковых. В легкомоторной авиации с поршневыми двигателями используется высокооктановый бензин.

Небольшие самолёты зачастую имеют один или несколько соединённых между собой топливной арматурой топливных баков из алюминиевого сплава и небольшой расходный или пилотажный бак. Топливо к мотору (двигателю) поступает самотёком (за счёт земной силы тяжести). Имеется простой измеритель уровня топлива или измеритель расхода. Заправка производится через верхние горловины.

Схема расположения топливных баков современного пассажирского лайнераВ современных больших летательных аппаратах широко применяются кессон-баки, представляющие собой герметичные полости в крыле, киле или стабилизаторе, а также мягкие резиновые баки, склеенные из листовой керосиностойкой резины. Внутри мягких баков могут быть смонтированы металлические профили, для поддержания формы бака. Иногда применяются довольно сложные конструкции под названием — бак-отсек, выполняющие роль силовых элементов планера, отсеков для оборудования и одновременно являющиеся ёмкостями для топлива.

На манёвренных самолётах, например — истребителях топливные баки часто заполняются губчатым синтетическим материалом (пенополиуретаном), для предотвращения переливания топлива при эволюциях самолёта и нарушения центровки. Также губчатый наполнитель предотвращает взрыв паров топлива при повреждениях и прострелах. Для маломанёвренных летательных аппаратов внутри баков с той же целью устанавливаются жёсткие перегородки с калиброванными отверстиями.

Ту-144, рабочее место бортинженера. Справа расположены органы управления и контроля ТС (жёлтого цвета)

Ту-144, рабочее место бортинженера. Справа расположены органы управления и контроля ТС (жёлтого цвета)Топливная система (ТС) большого воздушного судна обычно состоит из групп баков. Каждая группа может конструктивно состоять из нескольких емкостей (баков). Все баки оборудуются встроенными погружными электрическими топливными насосами и соединяются между собой системой трубопроводов (внутрисамолётные топливные трубопроводы окрашены в жёлтый цвет) с электрическими перекрывными кранами, обеспечивающими тот или иной порядок расхода топлива. Так как для самолёта критически важен уровень центровки, то топливо вырабатывается по заданной программе, поддерживая полётную центровку самолёта в заданных пределах. Обычно топливо подаётся к двигателям в течение всего полёта из расходных баков (или расходных отсеков внутри баков), а топливо из остальных баков перекачивается в расходные баки, в соответствии с программой расхода топлива. Кроме этого, манёвренные самолёты в топливной системе имеют специальный бак (или полость в баке), предназначенный для питания двигателей при отрицательной продольной перегрузке (при выполнении фигур пилотажа).

Некоторые самолёты имеют т. н. центровочный бак, топливо в котором никогда не вырабатывается полностью, за исключением аварийных случаев (так, например, сделано на многих самолётах КБ Туполева). В случае полной выработки или слива топлива из системы самолёт на земле просто падает на хвост, задирая вверх носовую часть.

Электрические топливные насосы условно делятся на подкачивающие — они подают топливо к двигателям, и перекачивающие — они необходимы для перекачки топлива внутри топливной системы по заданной программе. Основной топливный насос установлен на двигателе и проводится в действие механическим приводом (через коробку приводов). Электроприводной топливный насос подкачки установлен в расходном баке и создаёт необходимое избыточное давление топлива на входе в топливный насос двигателя, для предотвращения кавитации топлива на больших высотах. Все подкачивающие и перекачивающие насосы часто дублируются, и при неисправности одного насоса из пары обеспечивается полноценная работа ТС. Работа насосов (порядок их включения и исправность) контролируется по давлению топлива в трубопроводах срабатыванием соответствующего сигнализатора давления.

Дополнительный топливный бак в грузовой кабине вертолёта Ми-14

Дополнительный топливный бак в грузовой кабине вертолёта Ми-14Иногда перекачивающие насосы не устанавливаются вовсе, и топливо подаётся самотёком. Так, например, организована подача топлива из килевого топливного бака на Ил-62М и крыльевых баков на Бе-12.

В некоторых случаях электроприводные топливные насосы не применяются, а топливо выдавливается из баков избыточным давлением воздуха, отбираемым от компрессора маршевого двигателя (или от воздушного баллона). Так часто организуют подачу топлива из подвесных дополнительных баков.

Центробежный топливный насос постоянного тока ЭЦН-19А. Обычно применяется в качестве насоса откачки.Также все топливные баки самолёта имеют систему дренажа и наддува. Дренажная система обеспечивает сообщение надтопливного пространства бака с атмосферой и предотвращает появления разрежения в баке при выработке топлива. Чтобы при эволюциях самолёта топливо не выливалось через дренажную систему, в топливной системе могут быть установлены дренажные топливные бачки, из которых скапливающееся топливо перекачивается дополнительными насосами откачки обратно в баки. Система наддува создаёт некоторое избыточное давление в баках, для предотвращения кавитации топливных насосов.

Рабочее место бортинженера Ту-95. Верхний щиток заправки и топливных насосовЗаправка топливом может выполняться вручную с помощью раздаточного пистолета через верхние заливные горловины баков самотёком, или через стандартную горловину централизованной заправки под давлением. В первом случае топливо заливается в строгой очерёдности, чтобы не нарушалась центровка самолёта и самолёт просто не упал на хвост. При централизованной заправке топливо подаётся под давлением от аэродромного топливозаправщика (ТЗ) или от стационарной централизованной системы заправки (ЦЗТ) под давлением через заливную горловину и автоматически (по программе) распределяется по бакам. Для этой цели на борту ВС устанавливаются различные электронные системы заправки, измерения, расхода и центровки.

В простейшем случае на борту имеется топливомер, показывающий количество топлива в баках и расходомер, определяющий текущий расход топлива силовыми установками. Топливомер измеряет массу топлива (в килограммах) в каждом баке и общую сумму топлива на борту. В качестве датчиков уровня топлива обычно применяют ёмкостные датчики (реже — поплавковые), представляющие собой цилиндрический электрический конденсатор внутри бака, включённый в плечо самоуравновешивающегося измерительного моста переменного тока. Принцип работы такого датчика основан на изменении ёмкости конденсатора при понижении уровня топлива, за счёт разницы диэлектрических свойств керосина и воздуха. Расходомер измеряет скорость потока топлива в трубопроводе посредством крыльчатки, механически привязанной к датчику частоты вращения. Чем больше скорость потока топлива в калиброванном трубопроводе, тем больше частота вращения крыльчатки и частота снимаемых с датчика электрических импульсов.

Поддержание полётной центровки выполняется вручную включением насосов перекачки в заданной очередности. Более сложные системы программного управления расходом топлива (СПУТ) самостоятельно управляют насосами перекачки в соответствии с заложенной программой. Современная аппаратура (типа СУИТ — система управления и измерения топлива) автоматизирует всё процессы заправки, управления расходом топлива в полёте (в том числе при неравномерной выработке), аварийного слива топлива, а также контролирует температуру топлива и наличие воды, и выдаёт соответствующие электрические сигналы в смежные системы (например, в САУ).

Топливный насос и клапан аварийного слива снизу на крыле, между ними — отверстие дренажа с топливного насоса.Пистолетная заправка в настоящее время осталась только на небольших самолётах и вертолётах. В основном применяется централизованная система заправки, так как этот процесс технологически проще и быстрее. Также при пистолетной заправке неизбежно попадание в баки посторонних частиц и воды (при непогоде).

Перед выполнением процедуры заправки топливозаправщик и летательный аппарат в обязательном порядке заземляются, а также соединяются меж собой металлическим тросиком металлизации, для выравнивания электрического потенциала. Это делается для предотвращения возникновения искры от статического электричества и возникновения пожара — при движении больших масс топлива с большой скоростью потока неизбежно возникает электризация конструкции.

Часть аппаратов военного назначения имеют возможности дозаправки топливом в полёте, с целью которой устанавливаются топливоприёмники различной конструкции. Топливо при воздушной дозаправке распределяется по бакам также, как и при наземной заправке.

Все баки в самолёте имеют сливные горловины. Перед каждой заправкой топливом с топливозаправщика обязательно отбирается топливо для контроля качества. После каждой заправки топливом летательного аппарата в обязательном порядке из каждого бака выполняется так называемый слив отстоя — некоторого количества топлива из нижней части бака, для проверки на наличие воды и механических примесей (присутствие воды в керосине определяется введением нескольких крупинок сухого марганцовокислого калия). Тара со слитым топливом маркируется установленным порядком, так как является отчётным материалом и хранится до следующей заправки воздушного судна.

Топливозаправщик ТЗ-22 под самолётом Ту-134Для аварийного слива топлива из баков в полёте предусматриваются различные системы. Топливо сливается для облегчения самолёта перед вынужденной (аварийной) посадкой, если она становится необходимой вскоре после взлёта, поскольку максимальный допустимый посадочный вес (в соответствии с требованиями к прочности конструкции планера) обычно несколько меньше взлётного веса самолёта.

Помимо аварийного, предусматривается эксплуатационный слив топлива из баков летательного аппарата в топливозаправщик (т. н. «раскачка»), что требуется при определённых технических работах.

Для повышения дальности полёта на военных самолётах иногда применяются подвесные (сбрасываемые в полёте после выработки из них топлива) топливные баки обтекаемой формы, расположенные на внешней подвеске. Иногда при перегонке машины применяются дополнительные баки, установленные в грузоотсеке вместо штатного ракетно-бомбового вооружения самолёта. На вертолётах для увеличения дальности полёта практикуется установка дополнительных топливных баков в грузовой кабине.

Для предотвращения пожаров и взрывов паров топлива при аварийных ситуациях (боевые повреждения или вынужденные посадки) все военные и некоторые гражданские самолёты имеют систему заполнения баков т. н. «нейтральным газом» (НГ). Обычно это азот или техническая углекислота в баллонах высокого давления, иногда применяются бортовые генераторы нейтрального газа (например, на Ил-76 или Ан-22). Нейтральный газ подаётся в баки по мере выработки топлива от той же самой топливной автоматики, управляющей порядком расхода. На пассажирских самолётах на законцовках крыла устанавливаются ударные датчики, срабатывающие при посадке «на брюхо» и вызывающие мгновенную подачу НГ в баки.

- Топливные баки и система их дренажа. Самолёт Ан-26. An-26.com

- Топливная система Ан-22

- Техническое описание самолёта Ан-2

- «Авиационное оборудование». Воениздат 1989 г. ISBN 5-203-00138-3

Подрубрика сайта: Топливная система

Регулятор давления топлива является частью системы топливоподачи двигателя. Он представляет собой клапан мембранного типа, который также называют перепускным.

Использование форсунок (инжекторов) позволило сделать работу автомобильного двигателя более экономичной и контролируемой в сравнении с карбюраторными системами.

Топливная система Common Rail применяется исключительно в дизельных двигателях и считается наиболее прогрессивной на текущий момент. В сравнении с другими

Насос-форсунки предназначены преимущественно для использования в системах впрыска дизельных двигателях. Они представляют собой одновременно и насос, и

Основной задачей топливного насоса высокого давления (ТНВД) является подача топлива к форсункам двигателя. В современном автомобилестроении он устанавливается

Для хранения топлива, подаваемого в двигатель, в конструкции каждого автомобиля предусмотрен специальный резервуар — топливный бак.

Топливный насос предназначен для подачи топлива из бака в двигатель автомобиля. Он обеспечивает равномерную дозировку и необходимое для правильной работы

Топливная система — важнейшая часть автомобиля, которая служит для подачи топлива из бака в камеру сгорания двигателя. Она состоит из множества элементов

Система распределенного (многоточечного) впрыска топлива MPI используется только на бензиновых двигателях и является наиболее популярной в мире.

Система впрыска топлива применяется для дозированной подачи топлива в двигатель внутреннего сгорания в строго определенный момент времени.

Современные дизельные двигатели. Топливная система

Библиографическое описание:

Довыдовский В. А. Современные дизельные двигатели. Топливная система // Молодой ученый. 2016. №29. С. 73-75. URL https://moluch.ru/archive/133/37172/ (дата обращения: 31.01.2020).

Топливная система предназначена для питания двигателя автомобиля топливом, а также его хранения и очистки.

Конструкция топливной системы автомобиля включает топливный бак, топливный насос, топливный фильтр,систему впрыска, которые последовательно соединены топливопроводами.

Топливная система бензинового и дизельного двигателей имеет, в основном, аналогичное устройство. Принципиальные отличия имеет система впрыска.

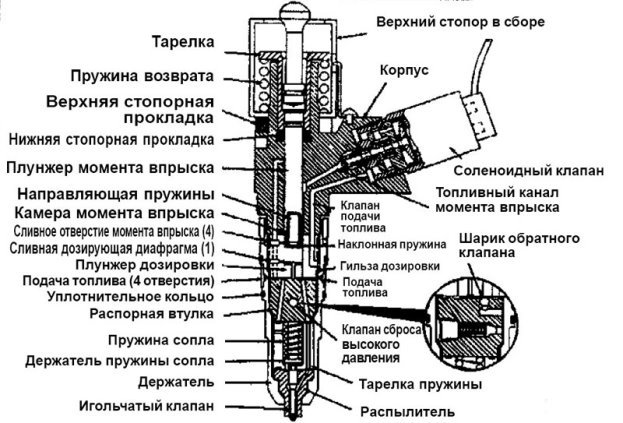

Наиболее современной системой топливоподачи для дизельных двигателей является система непосредственного впрыска СOMMON RAIL. Рассмотрим подробнее её устройство.

Она характеризуется впрыском топлива в цилиндр под высоким атмосферным давлением, благодаря чему снижается расход топлива, а мощность двигателя вырастает.

Это не все достоинства. Было отмечено уменьшения шума при работе двигателя, притом, что крутящий момент дизеля был увеличен. Благодаря своему преимуществу, система впрыска Common Rail приобрела широкую популярность, и на данное время, каждый второй автомобиль сдизельным двигателемоснащен этой системой впрыска.

К недостаткам системы относят более высокие требования к качеству дизельного топлива. При попадании мелких посторонних частиц в топливную систему, которая выполнена с большой точностью, управляемые электроникой форсунки могут выйти из строя. Поэтому в дизелях Common Rail использование качественного топлива является обязательным условием.

Принцип работы

Принцип работы основан на подаче топлива к форсункам от общего аккумулятора высокого давления — топливной рампы. Давление в топливной системе создается и поддерживается независимо ни от частоты вращения коленчатого вала двигателя, ни от количества впрыскиваемого топлива. Сами форсунки впрыскивают топливо по команде контроллера блока EDC, посредством встроенных в них магнитных соленоидов, активация которых, происходит с блока управления.

Особенностью системы Common Rail стало использование аккумуляторного узла, который содержит распределительный трубопровод, линии подачи топлива и форсунки. ЭБУ по заданной программе передает управляющий сигнал к соленоиду форсунки, которая подает топливо в камеру сгорания двигателя. Использование здесь принципа разделения узла, создающего давление, и узла впрыскивания обеспечивает повышение точности управления процессом сгорания, а также увеличение давления впрыскивания

Рис. 1. Принципиальная схема системы CRDI

Устройство системы

Common Rail состоит из трех основных частей: контура низкого давления, контура высокого давления и системы датчиков. В контур низкого давления входят: топливный бак, подкачивающий насос, топливный фильтр и соединительные трубопроводы.

Контур высокого давления состоит из насоса высокого давления (заменяющего традиционный ТНВД) с контрольным клапаном, аккумуляторного узла высокого давления (рампы) с датчиком, контролирующим в ней давление, форсунок и соединительных трубопроводов высокого давления. Аккумуляторный узел представляет собой длинную трубу с поперечно расположенными штуцерами для подсоединения форсунок и выполнен двухслойным.

Электронный блок управления Common Rail получает электрические сигналы от следующих датчиков: положения коленвала, положения распредвала, перемещения педали «газа», давления наддува, температуры воздуха, температуры охлаждающей жидкости,массового расхода воздухаи давления топлива. ЭБУ на основе полученных сигналов вычисляет необходимое количество подаваемого топлива, дает команду на начало впрыска, определяет продолжительность открытия форсунки, корректирует параметры впрыска и управляет работой всей системы.

В контуре низкого давления подкачивающий насос засасывает топливо из бака, пропускает его через фильтр, в котором задерживаются загрязнения, и доставляет его к контуру высокого давления.

В контуре высокого давления насос высокого давления подает топливо в аккумуляторный узел, где оно находится при максимальном давлении 135 Мпа с помощью контрольного клапана. Если контрольный клапан насоса высокого давления открывается по команде ЭБУ, топливо от насоса по сливному трубопроводу поступает в топливный бак. Каждая форсунка соединяется с аккумуляторным узлом отдельным трубопроводом высокого давления, а внутри форсунки имеется управляющий соленоид (электромагнитный клапан).

При получении электрического сигнала от ЭБУ, форсунка начинает впрыскивать топливо в соответствующий цилиндр. Впрыск топлива продолжается, пока электромагнитный клапан форсунки не отключится по команде блока управления, который определяет момент начала впрыска и количество топлива, получая данные от датчиков и анализируя полученные значения по специальной программе, заложенной в памяти компьютера.

Кроме того, блок производит постоянный контроль работоспособности системы. Поскольку в аккумуляторном узле топливо находится при постоянном и высоком давлении, это дает возможность впрыска небольших и точно отмеренных порций топлива. Появилась возможность впрыска предварительной порции топлива перед основной, что дает возможность значительно улучшить процесс сгорания.

Форсунки CRDI.

Рис. 2. Устройство форсунки

Форсунки включаются по команде контроллера — блока EDC (ЭБУ) посредством магнитного соленоида или пьезоэлемента. Гидравлическая сила давления позволяет открывать и закрывать форсунку, однако активация происходит с блока управления. Если форсунка с пьезокристаллом, то в ней под влиянием магнитного поля кристалл увеличивается в своих физических размерах, мгновенно изменяя гидравлическое равновесие внутри форсунки и тем самым поднимая иглу. В форсунке типа Piezo Inline кристалл находится близко к игле и поэтому в нем не используется механических деталей для поднятия иглы. В ранних системах применялся двойной впрыск — пилотный и основной для предотвращения детонации. В современных системах используется до семи фаз впрыска, в самых современных с поддержкой стандарта Евро 6 и до девяти. Каждая форсунка производится и тестируется в лаборатории, где ей присваивают определенный код по измеренным данным её работы. После замены форсунок код должен быть прописан в память блока управления с помощью сканера.

Основные термины (генерируются автоматически): высокое давление, аккумуляторный узел, CRDI, топливо, топливная система, форсунка, EDC, топливный бак, система, контрольный клапан.