Активная и пассивная безопасность кузова автомобиля

В сегодняшнем материале мы расскажем Вам про активную и пассивную безопасность кузова, как главного несущего элемента любого автомобиля. В статье мы узнаем, как производятся современные кузова транспортных средств и какая должна быть толщина металла данного элемента машины

АКТИВНАЯ И ПАССИВНАЯ БЕЗОПАСНОСТЬ КУЗОВА АВТОМОБИЛЯ

Добрый день, в сегодняшнем материале мы расскажем Вам про активную и пассивную безопасность кузова, как главного несущего элемента любого автомобиля. В статье мы узнаем, как производятся современные кузова транспортных средств и какая должна быть толщина металла данного элемента машины. Кроме того, мы рассмотрим различные электронные помощники, которые помогают и облегчают управление автомобилем.

Любой современный автомобильный кузов включает в себя различные узлы, детали, обеспечивает комфорт, безопасность и внешний вид транспортного средства. Во многом от кузова, а точнее от качества его материала и производства зависит срок службы машины. Кузов – это основной несущий элемент автомобиля, который производится из огромного количества металлических сплавов и иных материалов. Данный несущий элемент включает в себя такие основные узлы транспортного средства, как двигатель, трансмиссия, элементы подвески, рулевое управление, которые устанавливаются к основанию кузова. Элементами кузова из чего он состоит является днище, крыша, крылья, двери, багажник, а также капот. Кроме того, к вышеописанным элементам относятся еще и более мелкие части без которых автомобиль не может функционировать. Днище, крыша и боковые панели скрепляются методом точечной сварки. В специально подготовленные проемы монтируются лобовое, боковые, задние стекла, а также люк, если он устанавливается в производимой модели.

Итак, приступим к рассмотрению темы активной и пассивной безопасности современного автомобиля.

1. Понятие и особенности пассивной безопасности кузова автомобиля

Пассивная безопасность – это способность элементов автомобиля снижать тяжесть последствий для водителя, пассажиров и пешеходов при дорожно-транспортном происшествии. Данный параметр обеспечивается продуманной конструкцией кузова, его прочностью, которая уменьшает уровень деформации при ДТП. Кроме того, в список элементов, которые входят в пассивную безопасность относятся: ремни безопасности, специальные регулируемые подголовники, рулевое колесо из мягких материалов, безопасные лобовое и боковые стекла, усиленные двери, а также негорючие материалы интерьера и экстерьера.

Первостепенное внимание инженеров на заводах, где изготавливаются автомобили уделяется стеклам транспортных средств. В момент столкновения автомобиля, стекло лобового типа должно остаться цельным. Чтобы это осуществить, автопроизводители применяют специальную технологию при производстве с добавлением в сердцевину стекла специальной прочной, прозрачной пленки. Боковые стекла в современных автомобилях также изготавливаются из специальных материалов, которые при ударе не порежут пассажиров, они сделаны так, что просто рассыпаются при ДТП на мелкие, не острые осколки. Изготовление заднего стекла происходит точно по такой же технологии, как и лобового.

Капсула кузова должна быть сконструирована таким образом, чтобы при аварии его структура была целой и практически невредимой. Все рычаги, педали и руль не должны проникать в салон при аварии, чтобы не вызвать тяжелые или смертельные травмы водителю и пассажирам. Также одним из немаловажным пунктов пассивной безопасности кузова является то, что все двери после происшествия должны открываться без сверх усилий, замки в дверях не должны заедать. Все это делается для того, чтобы безпрепятственно можно было подобраться к раненым. Самым главным параметром безопасности кузова является то, что его структура обязана быть цельной, так как от этого зависит общая сохранность несущего элемента транспортного средства.

Сегодня при производстве современных автомобилей, уже на стадии проектирования кузова, инженеры думают не только о пассивной безопасности для пассажиров и водителя, но и о пешеходах. Так например, при наезде на пешеходов, машина не должна наносить ему сильных повреждений. Дальше всего в этом деле продвинулся Шведский автопроизводитель, компания Volvo. Данная компания полностью отказалась от излишней защиты бамперов и мощных стальных труб в передней части транспортного средства. Кроме того, многие производители изготавливают капот автомобилей по технологии плавного пружинного изгиба, который обеспечивают плавное отталкивание пешехода. Бампера производятся из специального состава полипропиленов, которые также снижают травмоопасность пешеходов.

Отметим, что практически все современные автомобили использовали почти 100 процентов возможностей для увеличения пассивной безопасности, за счет материалов при производстве кузова. На сегодняшний день любой кузов способен уберечь своих пассажиров при аварии на максимальной скорости в 90 километров в час. При такой скорости кузов дает хорошие шансы на спасение пассажиров и водителя.

2. Понятие и особенности активной безопасности кузова автомобиля

Безопасность кузова активного типа – это возможность избегать дорожно-транспортное происшествие при помощи оптимальной обзорности в различных климатических условиях, обеспечения защиты видимости от прямых солнечных лучей или встречным светом фар, четкой видимостью приборной панели, безопасной посадкой водителя, а также оптимальным микроклиматом в салоне и удобным расположением основных приборов с устройствами.

Кроме вышеописанных моментов, к безопасности кузова также относят помощники электронного типа. Их задача состоит в облегчении управления транспортным средством. К таким системам относят анитблокировочную систему ABS, которая не позволяет колесам заблокироваться на скользком дорожном покрытии; система ESP или функция курсовой устойчивости, которая не позволяет уходить автомобилю в неуправляемый занос; система помощи подъема и спуска с горы; система электронного распределения тормозных усилий и прочие не маловажные устройства безопасности.

Отметим, что благодаря использованию системы авто торможения сокращается риск получения тяжелых ранений при авариях на 45 процентов, согласно международной статистике аварийности. Кроме того, стандартные системы торможения также помогают спасти жизни пассажиров, водителя и пешеходов. Так, например, если перед столкновением снизить скорость движения, хотя бы на 3 процента, то процент смертельного исхода сократиться на 20 процентов.

3. Толщина металла кузова современного автомобиля

На всех современных автомобилях, которые сходят с конвейера, толщина кузова составляет в диапазоне от 0,5 до 0,9 миллиметров. Толщина дна кузова составляет приблизительно 1 миллиметр. Отметим, что еще 20 лет назад толщина кузовов транспортных средств советского автопрома была не ровня текущим и составляла по днищу 2,5 миллиметра, а по остальным частям 1,5 миллиметра.

Такое снижение толщины кузова в первую очередь обусловлено облегчением общей массы автомобиля и применение в составе материала специальной высокопрочной стали, а также облегченных видов пластмасс. Во многих немецких автомобилях сегодня используют алюминий, как основной материал для производства кузова и его основных навесных элементов. На премиальных спортивных машинах в структуре несущего элемента применяется металл магний, он является еще более легким, чем алюминий, а также прочным в отличие от данного материала. Недостатком производства кузова из магния является его высокая стоимость из-за ограниченности ресурса.

По мнению многих автоэкспертов толщина панелей кузова, которые устанавливаются поверх несущего элемента почти не влияют на безопасность транспортного средства. Такие компоненты, как правило, применяются в основном для эстетики и придания симпатичного внешнего вида автомобиля. На сам кузов, а точнее на его безопасность влияет структура силового типа несущего элемента. Она создает и обеспечивает безопасность пассивного типа. Поэтому в основе таких ребер, как их называют в народе, материал используется из стали высокопрочного состава. Это позволяет снизить общую массу транспортного средства и одновременно повысить жесткость кузова на удар.

Видео обзор: “Активная и пассивная безопасность кузова автомобиля”

Надеемся, что наш материал, помог Вам узнать про активную и пассивную безопасность кузова автомобиля, как основного несущего элемента любого транспортного средства. Отметим, что любая современная машина перед тем, как сойти с конвейера проходит целую серию определенных тестов и проверок на соответствие основным направлениям активной и пассивной безопасности. Все это делается не просто так. Дело в том, что кузов, как несущий элемент обязан уберечь водителя, пассажиров и пешеходов от возможных ранений и жертв при авариях на дороге.

БОЛЬШОЕ СПАСИБО ЗА ВНИМАНИЕ. ОСТАВЛЯЙТЕ СВОИ КОММЕНТАРИИ, ДЕЛИТЕСЬ С ДРУЗЬЯМИ.

ЖДЕМ ВАШИХ ОТЗЫВОВ И ПРЕДЛОЖЕНИЙ.

Толщина металла кузова

- Пропустить и перейти к материалам

- Перейти к Главной навигации и Войти

- Перейти к дополнительной информации

Навигация

Искать

- ≡

- Successfulauto.ru: обзоры, новинки, ремонт, тюнинг, аксессуары и полезные советы автомобилистам.

- Контакты

- Карта сайта

- Видео

- ИНОМАРКИ

-

- Bmw

- Mercedes-Benz

- Hummer

- Ferrari

- Infiniti

- Porsche

- Ford

- Nissan

- Skoda

Металл для ремонта кузова автомобиля

Металл из которого производят автомобили имеет свойство ржаветь. Эта проблема вполне решаема. Нужно лишь вырезать сгнившую деталь или её часть и поставить “заплатку”.

Какой металл подойдет для ремонта?

Для ремонта корпуса важно использовать те стали, которые были рассчитаны и заложены на заводе. Кузов автомобиля является несущим элементом, и проектируется таким образом, чтобы:

- Выдерживать все нагрузки при эксплуатации автомобиля;

- При аварии деформироваться таким способом, чтобы не подвергать пассажиров и водителя угрозе. К примеру, чтобы капот не сдвигался в кабину, а сминался, постепенно снижая силу удара при лобовом столкновении.

Лучше покупать готовые кузовные элементы, или вырезать детали из аналогичных списанных автомобилей. “За” использование кузовного железа говорит тот факт, что металл уже имеет защитное покрытие. И часто оно отличается высоким качеством, ведь нанесено на заводе. Но готовые элементы дороги, а автомобильный кузов модели, аналогичной вашей, редко доступен для раскраивания под сварку. Что же делать?

Листовой металл для ремонта машины

Экономичным материалом для ремонта кузова служит листовой прокат, который можно найти на металлобазе или в строительном магазине. Для ремонта применяют следующие марки стали: 08ПС, 08КП, 10ПС, 08Ю, 01ЮПД, 08ГСЮФ, 08ГСЮТ, 08ЮП, 08ЮПР, 08ФКП, 09Г2С. Среди перечисленных марок наиболее часто встречается листовая сталь 09Г2С.

В различных моделях автомобилей определить конкретную марку стали не так просто. Но существуют общие советы:

- Используемый прокат должен быть холоднокатаным. Такой прокат более однороден по структуре, имеет более высокие параметры прочности, пластичности и упругости, на нем отсутствует окалина.

- Металл должен быть мягким, для придания ему нужной формы.

Толщину используемых для ремонта элементов необходимо выбирать близкую к заводским, чтобы в результате ремонта конструкция работала таким же образом, как запланировано при конструировании. Для неответственных элементов кузова и днища (таких, как листовые панели, двери, капот и т.д.) можно брать листовой металл 09Г2С, толщиной 0,8 – 1 мм. Если необходимо восстановить ответственные несущие элементы кузова (усилители днища, передние стойки кузова, и т.д.), толщину и марку металла лучше всего выбрать аналогичную использованной на заводе. Чаще всего, подойдет лист из стали 09Г2С, с толщиной 1 – 1,5 миллиметра.

Не рекомендуется усиливать конструкцию кузова бездумно. Например, приваривать профильную трубу на место порогов, так как она увеличивает жесткость кузова в месте присоединения. Это может привести к повышенной нагрузке на сварные швы и могут возникнуть деформации (трещины) в швах или околошовных зонах. Такое изменение повлияет и на работу конструкции кузова в целом: изменится поведение кузова при аварии, что абсолютно нежелательно.

Вырезать заплатку лучше ножницами по металлу, для получения ровного края реза. Края свариваемых элементов необходимо зачищать углошлифовальной машинкой, для получения качественного шва.

При восстановлении неответственных элементов для получения сложной формы детали допускается воспользоваться газовой горелкой. Нагревая элемент, мы повышаем его гибкость. Но при восстановлении ответственных элементов этот инструмент лучше не использовать, ведь нагрев меняет параметры стали.

Доказано, что современные автомобили с тонким металлом на самом деле лучше старых

Почему современные автомобили стали делать из тонкого металла.

Неужели к бумажным транспортным средствам? И как толщина кузова современных автомобилей может быть безопасной? Как тогда современные автомобили успешно проходят краш-тесты , получая высшие оценки? Оказывается, действительно все современные авто намного безопаснее своих тяжелых предшественников, большинство из которых были сделаны реально из толстого металла . Но как такое возможно?

Вот вам пример типичной аварии старого и современного автомобиля.

Обратите внимание на характер повреждений современного автомобиля и старого. Невооруженным взглядом видно, что даже при таком сильном ударе в боковую часть старой машине хоть бы хны, тогда как современный автомобиль получил довольно-таки серьезные повреждения. И как тогда современные авто могут быть намного безопаснее старых? Как может автомобиль с толстой сталью кузова быть менее безопасным?

Смотрите также

Оказывается, именно характер повреждений в подобных авариях и смущает автолюбителей, что и становится распространением мифа о небезопасности современных авто. Ведь действительно на первый взгляд кажется, что хорошо выдержавший удар старый американский автомобиль надежней современного. Но не все так просто. Так что – современные автомобили действительно хуже старых, и тонкие кузова новых автомобилей – это явный признак краха капитализма? На самом деле нет.

Знаете ли вы, что прогресс не стоит на месте не только в мире электроники и гаджетов. Он также постоянно продолжается и в автопромышленности. В том числе в области безопасности, которая за последние 20-30 лет существенно возросла. Да-да, современные авто намного безопаснее старых.

И дело здесь не только в большом количестве подушек безопасности и различных электронных системах помощи водителю. В первую очередь безопасность стала лучше за счет улучшений в конструкции кузова автомобилей . И этот прогресс продолжается. Все автомобильные компании вкладывают большие инвестиции в исследование и разработку новых технологий в конструкции кузовов.

Например, вот видео, где вы можете посмотреть краш-тест с участием двух автомобилей: современного и старого.

Имейте в виду, что у старого автомобиля толщина металла кузова в разы больше, чем у современной машины. Но по результату краш-теста старый автомобиль получил ужасные оценки безопасности, тогда как современное авто показало приемлемые результаты.

Или вот еще один ролик, где специалист пресс-центра компании АвтоВаз в передаче «В самом деле» развеивает миф о небезопасности современных автомобилей Лада, убеждая нас в том, что, несмотря на то, что современные Лады имеют кузова с тонким металлом, они намного безопасней своих старых предшественников, которые имели толстый метал в конструкции кузова.

По словам представителя АвтоВаза, тонкий металл в современной промышленности используется не только для того, чтобы снизить вес автомобиля с целью сокращения расхода топлива, но и для того, чтобы улучшить безопасность пешеходов. Чем тоньше металл, тем больше деформация кузова, что меньше, естественно, травмирует пешехода, если его собьет автомобиль.

Смотрите также

А как насчет водителя и пассажиров? Разве сильная деформация кузовных элементов, сделанных из тонкого металла, в современных автомобилях не угрожает тем, кто находится внутри салона? Оказывается, нет.

Тут нужно вспомнить физику, из которой следует, что чем больше происходит деформация кузова, тем больше энергии, вызванной столкновением, рассеивается. В итоге лишь небольшая часть этой опасной энергии поступает в салон, где сидят водитель и пассажиры. В случае же со старыми машинами , которые намного меньше подвергались деформации кузова, практически вся энергия удара при ДТП попадала в салон, принося тем, кто там сидел, тяжелые травмы.

Именно поэтому, несмотря на толстый металл кузовов старых машин, их безопасность, по современным меркам, оценивается, как правило, в ноль баллов или в ноль звезд.

Все современные автомобили, в том числе и отечественные Лады, имеют особую конструкцию кузова. Так, под тонкими кузовными деталями кузова, как правило, спрятан прочный каркас из различных крепких сплавов. Именно этот каркас и защищает водителя и пассажира при аварии. Кстати, в любой современной машине конструкторы еще во время проектирования транспортного средства создают зоны с так называемой запланированной деформацией. Это такие кузовные элементы, которые должны максимально деформироваться при ударе, чтобы максимально погасить энергию, возникшую во время ДТП.

Смотрите также

Да, облегчение кузова автомобиля за счет применения более тонкого металла имеет, конечно, и минусы. Куда без них. Ведь в мире нет ничего идеального. В том числе в мире автомобилей. За тонкий металл кузова автовладельцы расплачиваются, как правило, рублем. Во-первых, чем меньше толщина металла кузова, тем тоньше лакокрасочное покрытие автомобиля, что приводит к быстрому образованию сколов и другим повреждением кузова. Во-вторых, из-за того, что многие современные авто стали как фольга, приходится расплачиваться своим кошельком даже при небольшом ударе.

Так, даже при мелкой аварии современный автомобиль может быть существенно поврежден из-за сильной деформации того или иного кузовного компонента. Естественно, это расстраивает многих автовладельцев. Особенно тех, кто раньше владел старыми автомобилями, которые даже при сильном ударе внешне могли выглядеть после ДТП практически не поврежденными.

Именно это и заставляет многих автовладельцев ругать современные авто за их хлипкость, ненадежность и т. п., с добром вспоминая старые неубиваемые автомобили. Но, как видите, современные стандарты безопасности диктуют свои правила при проектировании и производстве автомобилей. Так как любое транспортное средство – это повышенный источник опасности для человека, то вопросы безопасности, конечно же, превыше всего и важнее искореженной кузовной детали.

Да, может быть, в чем-то современные автомобили стали хуже (качество, надежность, ремонтопригодность, стоимость обслуживания и т. д.), но что касаемо безопасности , то тут однозначно современные авто заметно выигрывают у старых машин.

Как делают металл для VW, Renault, Hyundai, Kia… — репортаж с завода — журнал За рулем

Из череповецкой стали штампуют почти всё, что выпускают на российских автозаводах. «За рулем» отправился в Череповец, чтобы разобраться, как производят прокат для автопрома и какая толщина у металла, из которого изготовлен кузов вашего автомобиля.

Материалы по теме

Череповецкий металлургический комбинат рождает смешанные чувства.

Смотрю на грандиозные доменные печи и проезжающие составы с расплавленным металлом — и в голове звучит мелодия «Время, вперёд!» из девятичасовых новостей. А реки раскаленной руды заставляют вспомнить кузни гномов из эпического произведения Толкиена.

Здесь творится магия рождения металла, из которого делают автомобильный лист. Из «северстали» штампуют почти всё, что производится в России, - кабины и кузовá автомобилей ГАЗ, КАМАЗ, Haval, Renault, Nissan, Peugeot, Citroen, Volkswagen, Hyundai и Kia.

Не важно, у вас ГАЗель или Solaris. Толщина металла и оцинковка у них одинаковые!

Стройка вопреки

Череповецкий комбинат появился скорее «вопреки», нежели «благодаря». Но и благодарить есть кого — ученого-металлурга Ивана Павловича Бардина. Именно он предложил не строить комбинат рядом с месторождением руды или угля, который был основным топливом.

Материалы по теме

По мнению Бардина, Череповецкий завод следовало строить на равном удалении как от обоих месторождений, так и от двух столиц, на перекрестке водных артерий и железнодорожных путей.

Было много возражений, но стройка началась — по распоряжению Сталина, с которым, ясное дело, никто спорить не решался. Проект стартовал ударными темпами: НКВД пригнал около десяти тысяч заключенных. Но помешала война. Стройка возобновилась только в 1947 году, и через восемь лет комбинат дал первую партию чугуна. Причем очень высокого качества. Спустя три года отлили первую сталь. А уже в 1962 году комбинат стал рентабельным — Бардин оказался прав.

Сейчас Череповецкий металлургический выдает по 12 миллионов тонн стали ежегодно. Большая часть этого объема приходится на конструкционную сталь для судостроения и строительной отрасли. Автомобильный лист составляет лишь 10% объема. Однако именно это производство самое технологичное, требовательное и затратное.

Брак не прокатит

Всё начинается с доменных печей, коих в Череповце четыре (скоро закончится строительство пятой). Особая гордость — печь «Северянка» высотой больше 100 метров. Гигантская домна была задута (именно так называется запуск доменной печи) в 1986 году и долгое время оставалась самой большой в мире, попав в Книгу рекордов Гиннесса.

Материалы по теме

Позже в Японии, Корее и Китае появились домны больше, но в Европе «Северянка» по-прежнему королева. Аппетит под стать размеру — каждый день она сжирает по шесть железнодорожных составов кокса и почти 70 тысяч кубометров газа, отдавая взамен по 13–15 тысяч тонн чугуна — исключительно передельного (так называют чугун для последующей переплавки в сталь). И хотя технология доменного производства не меняется уже столетие, управление и контроль — на современном уровне. Комната операторов напоминает центр управления космическими полетами.

Расплавленный чугун отправляется в сталеплавильный цех, который тоже поражает воображение. Над головой проезжают гигантские чаны; из них расплавленный металл переливают в формы и смешивают с металлоломом и присадками. Состав этого «винегрета» определяет физические и химические свойства стали, необходимые заказчику. При нас готовили сталь для ГАЗа. Точный состав, который требует каждый производитель, держат в секрете. Но всем производителям отправляют высокопрочную сталь, предел прочности которой 1500–2000 мПа. На выходе получают большие раскаленные отливки, так называемый сляб.

Расплавленный чугун отправляют в переплавку, замешивая с металлоломом и присадками. На выходе получают раскаленные отливки из стали.Расплавленный чугун отправляют в переплавку, замешивая с металлоломом и присадками. На выходе получают раскаленные отливки из стали.

Отливки проходят пластическую обработку, затем их охлаждают и закручивают в рулоны.Отливки проходят пластическую обработку, затем их охлаждают и закручивают в рулоны.

После того как газовые резаки настругают одинаковые плиты сляба, в дело вступает стан горячей прокатки «2000». Число означает вовсе не год открытия, а ширину валков, через которые черновой сляб проходит, утончаясь до толщины автомобильного листа. Раскаленные плиты больше километра едут по конвейеру, периодически попадая в тесные объятия валков. Каждый такой проход сопровождается брызгами искр и тяжелым дыханием испаряющейся воды, необходимой для охлаждения.

Материалы по теме

На выходе прокат закручивается в километровые рулоны. Их-то и отправляют на финальную обработку — в новенький цех оцинковки. Здесь чисто и светло, ничего общего с брутальным производством черного металла. Череповецкая сталь не зря устраивает всех зарубежных производителей, пришедших к нам на рынок. Технологию оцинковки изменили — увеличили температуру процесса (420 градусов), благодаря чему атомы цинка не просто покрывают лист, а проникают глубоко в структуру, что гораздо эффективнее. Не важно, на чем вы ездите — на ГАЗели, Солярисе или Фольксвагене. Они все оцинкованы одинаково. Различаются лишь свойства стали. Так что ржавеют машины по-разному только из-за этого. Ну и из-за качества окраски.

Рулоны нарезают в листы, они проходят оцинковку, после чего их снова сваривают между собой и закручивают в рулоны уже окончательно и бесповоротно — для отправки заказчику. Причем швы увидеть просто нереально — на выходе получается цельный километровый лист. Размер рулонов определяется заказчиком — вес варьируется от 5 до 30 тонн. Но перед этим весь лист проходит контроль, причем очень жесткий. Даже малейший брак недопустим. Всматриваясь в дефектные листы, я иногда не мог найти хоть какой-то изъян. Кстати, совсем недавно на заводе освоили производство и стали DР600, предназначенной для изготовления колесных дисков.

Готовую сталь перед отправкой заказчику снова закручивают в рулоны.Готовую сталь перед отправкой заказчику снова закручивают в рулоны.

Культура производства

Атмосфера и масштабы предприятия вселяют гордость: не все промышленные гиганты Союза отправились в небытие. Завод работает и кормит не только владельцев, но и город: благодаря Северстали Череповец живет и развивается.

И о людях думают. Вот простая мелочь: во всех цехах, у каждой лестницы — плакаты с просьбой держаться за поручни. Казалось бы, никто их не читает, но травматизм снизился на 80%! Им

Толщина кузовов ретро – машин не делает их безопасными при ДТП: mexanizm — LiveJournal

Раньше на машины металла не жалели, а сейчас что, пластмасса одна, — сетуют порой дедушки, поглядывая на новинки автомобильного мира, действительно больше напоминающие гаджет на колёсах, чем утилитарное средство передвижения.

(с)IIHSОднажды, когда я шел на осмотр одного раритета, который хотел купить себе /спойлер – так и не купил ту машину/, разговаривал с владельцем о состоянии кузова. Кузов был пусть и не в идеальном, но весьма приличном состоянии. Владелец, парень лет 25 –ти как-то между делом сказал – там металл толстый, она и удар грузовика выдержит, как бронированный. Владелец не сильно разбирался в автомобилях, и термин «пассивная безопасность» ему знаком не был, так что, пока шли, немного ввёл его в курс дела.

(с)IIHSТолщина металла на ретро автомобилях это конечно хороший фактор, благодаря которому не все старые машины превратились в ржавую труху, и часть их дошла до наших дней. Но увы, на пассивной безопасности это не особо сказывается в наши дни. Те машины были спроектированы с учётом регламентов, скоростей и трафика тех времен, и с современными они конкурировать могут лишь в одном параметре – уникальном, особенном для каждого автомобиля дизайне. А вот на энергопоглощение силы удара при ДТП силовые элементы их кузовов не рассчитаны.

(с)IIHSЭто сейчас большинство легковушек выглядят однотипными, а тогда у каждой машины, хоть самой бюджетной, хоть премиум-сегмента был свой неповторимый внешний вид. Но, несмотря на то, что современные машины сделаны из тонкой стали, алюминия, стекла и пластика, в случае столкновения с раритетом, последний пострадает гораздо сильнее, и сидящим в его салоне не позавидуешь.

Американский Страховой институт безопасности дорог (IIHS) пошел на то, на что никто из нас никогда бы не отважился. Его специалисты провели краш-тест в виде лобового столкновения прекраснейшего Chevrolet Bel Air 1959 года с современным Chevrolet Malibu 2009 года выпуска. Вес автомобилей приблизительно одинаков, олдтаймер весит на 90 кг больше современного «Шевроле», правда, снизить вес удалость только за счёт демонтажа двигателя. Результаты для старичка оказались не утешительны.

(с)IIHS(с)IIHS

Отсутствие у Bel Air даже банальных ремней безопасности (в 50-х их установка не считалась обязательной) а также деформация большой поверхности кузова не оставили манекену, сидящему на водительском месте никаких шансов, в то время как на «пластмассовом» Malibu манекен просто уткнулся в подушку безопасности.

(с)IIHSДеформации подверглась по в основном передняя часть автомобиля, в то время как у седана — «дедушки» на кузове относительно целой оказалась только задняя часть.

(с)IIHSКак видим, в дизайне современный автомобиль, похожий на пластиковый бокс для зубных щёток, не может потягаться со старичком, но вот по безопасности… 50 лет прошло не даром, каким бы толстым не был металл на олдтаймерах, на безопасности это никак не сказывается.

Почему Лады делают из тонкого металла — объяснение АВТОВАЗа — журнал За рулем

Пресс-центр АВТОВАЗа опубликовал видео, в котором объяснил, что делает автомобили безопасными, несмотря на кузов из фольги.

Материалы по теме

АВТОВАЗ продолжает развеивать мифы про отечественные автомобили, а также новые и старые технологии, приводя для примера экспертное мнение специалиста «За рулем» Александра Виноградова и, в частности, его сравнение отечественной «копейки» и Фиата-прародителя. Действительно, ВАЗ-2101 был лучше, чем Fiat 124, но из-за невозможности советских людей сравнивать эти машины родился миф с прямо противоположным смыслом.

Так происходит и с толщиной металла современных автомобилей, указывает специалист пресс-центра АВТОВАЗа Стас Березий в передаче «В самом деле». Тонкий металл обшивки обусловлен безопасностью пешеходов — он должен как можно меньше травмировать сбиваемых людей. В прежние времена автомобили делались из толстого металла, который выдерживал достаточно сильные удары и не деформировался, но были ли те машины безопасны в случае ДТП? Если изучить результаты краш-тестов, которые никто не скрывает и которых в Сети очень много, то становится понятно, что автомобили «старой закалки» никак не защищают своих пассажиров: их результат — 0 звезд.

В современном автомобиле, и в частности в моделях Лада, под тонкой обшивкой прячется сверхпрочный каркас из особых сплавов, который защищает салон автомобиля и сидящих в нем людей. Есть также зоны запланированной деформации, которые, сминаясь, постепенно гасят энергию удара.

Естественно, что при незначительных столкновениях детали обшивки приходят в негодность, чего не происходит с металлом автомобилей прошлого века. Это расстраивает владельцев и заставляет вспоминать добрым словом прежние времена. Но стоит ли жизнь пассажиров и пешеходов искореженной обшивки? Все автоэксперты в этом плане единодушны — стоит.

Фото, видео: YouTube

Как сваривать металл корпуса

Автомобильная сварка листового металла и сварка конструкций — обширные темы, и невозможно дать здесь что-либо, приближающееся к полному охвату. В этой главе основное внимание уделяется некоторым основам сварки листового металла, а также нескольким приемам, которые могут облегчить вам выполнение этого типа сварки и обеспечить превосходные результаты.

Этот технический совет взят из полной книги, АВТОМОБИЛЬНЫЙ КУЗОВ И РЕМОНТ РЖАВЧИНЫ.Подробное руководство по этому вопросу вы можете найти по этой ссылке:

Этот технический совет взят из полной книги, АВТОМОБИЛЬНЫЙ КУЗОВ И РЕМОНТ РЖАВЧИНЫ.Подробное руководство по этому вопросу вы можете найти по этой ссылке:

УЗНАТЬ БОЛЬШЕ ОБ ЭТОЙ КНИГЕ

ПОДЕЛИТЬСЯ ЭТОЙ СТАТЬЕЙ: Пожалуйста, поделитесь этой статьей на Facebook, на форумах или в любых клубах, в которых вы участвуете. Вы можете скопировать и вставить эту ссылку, чтобы поделиться: https://musclecardiy.com/bodywork/automotive -Bodywork-how-to-weld-body-metal /

Важно отметить, что сварка тонких металлических профилей сильно отличается от сварки мостовых балок или толстых листов.Во-первых, при сварке толстых металлических деталей редко приходится беспокоиться о тепловых деформациях и деформации материала. Толстые материалы сопротивляются деформации из-за их большого размера и способности действовать как собственные радиаторы. Основными соображениями при такой сварке являются проплавление, наплавка валика, форма валика и прочность. Такие проблемы, как сварка основных материалов и образование выпадений, являются отдаленными. При сварке неструктурных панелей эти вопросы становятся первостепенными, а прочность обычно вторична.

У вас могут быть большие навыки и успех в сварке толстых профилей электродом, но это не означает мастерства в газовой или электрической сварке листового металла. Набор навыков для этой работы очень разный, и их нужно развивать отдельно. Если вы знакомы с горелкой и / или электросваркой, это может помочь вам научиться сварке листового металла. Но помимо того факта, что все эти формы сварки включают перенос лужи расплавленного металла вниз по шву и сплавление ее с металлом по обе стороны от шва, нет автоматического переноса навыков от сварки тяжелых профилей к сварке листового металла. .

1) За последние 35 лет сварка MIG произвела революцию в том, как мы соединяем металл кузова. Это быстро и эффективно, а также обеспечивает хорошее качество стыков. Ох уж эта маленькая отвертка между пальцами левой руки сварщика; читайте дальше и узнайте, почему он держит это там.

Существует одна общая черта между сваркой толстых профилей штангой или горелкой и сваркой листового металла. В обоих случаях исправный сварной шов часто, но не всегда, имеет красивый, ровный, проплавленный и однородный вид.К сожалению, большинство готовых сварных швов листового металла остаются незамеченными, потому что очень быстро после их создания они почти всегда шлифуются и покрываются подобными наполнителями, грунтовками и красками. Хотя навыки, необходимые для выполнения хороших сварных швов листового металла, могут быть равными или превосходить навык, применяемый к видимым сварным швам, например, на рамах мотоциклов, у вас гораздо меньше шансов добиться славы, похвалы и славы с толпой обожая то, что получают создатели мотоциклетных сварных швов.Тем не менее, вы увидите свои необработанные сварные швы из листового металла до того, как они будут отшлифованы и закрашены, так что у вас будет возможность вкратце оценить вашу великолепную работу.

Типы соединений

Сварка панелейкратко обсуждалась в главе 3. Давайте теперь рассмотрим эту тему более подробно.

Сварные соединения кузова делятся на три категории: стыковые, внахлест и со смещением внахлест. Хотя было бы демократичным сказать что-то вроде: «… каждому из этих стыков есть свое место в панельной работе, и каждый из них является хорошим подходом», это было бы неверно.Стыковые соединения — золотой стандарт сварных соединений панелей. Иногда желательны два других типа соединения, особенно соединения внахлест. Обычно это случается, когда они используются для дублирования заводских соединений внахлест. Я полагаю, что это правда, что для начинающих сварщиков сложнее освоить стыковые соединения, но как только вы научитесь их сваривать, их нетрудно достичь с помощью хорошего сварочного оборудования MIG или TIG.

Стыковые соединения выполняют так, чтобы края секций стыковались встык друг с другом, с некоторым зазором между ними, чтобы обеспечить расширение во время сварки.Соединения внахлест выполняются путем нахлеста небольшого количества металла и сварки открытых кромок каждой секции с другой, с одной или с обеих сторон. Это, конечно же, создает двойную толщину металла в месте нахлеста, что может быть трудно скрыть без использования чрезмерного количества наполнителя.

Вот примеры (сверху вниз) стыкового соединения, соединения внахлест и соединения внахлест со смещением. Передние стороны показаны слева, а задние — справа. Это реалистичные примеры заводской сварки, выполненной со средним уровнем качества.

Соединения внахлест со смещением требуют использования корректирующего инструмента для отбортовки кромки o

.Автомобильный толщиномер Краска Лак для автомобилей | |

Измеритель лакокрасочного покрытия MD 07 подходит не только для профессионального измерения толщины лакокрасочного покрытия на всех металлических деталях кузова автомобиля, но благодаря великолепному дизайну спортивного автомобиля он также подходит в качестве подарка к любой покупке автомобиля и в качестве украшения для автолюбителей.

Устройство MD 07 является расширенным, улучшенным и упрощенным преемником моделей ETARI ET 111 и ET-111S, которые были разработаны ETARI GmbH в Штутгарте.

Простое обращение с измерителем толщины покрытия MD 07 делает его идеальным помощником при покупке любого автомобиля.

Устройство выделяется уникальным дизайном, техническим прогрессом, простым и интуитивно понятным управлением и прекрасно подойдет в качестве полезного подарка автосалонам, мужу / жене на день рождения, День отца, Рождество или в знак вашего внимания при посещении. или если ожидается покупка автомобиля.

Такой подарок не только украсит стол его владельца, но и дает ему возможность договориться о вычете цены в случае обнаружения перекрашенного места или приобрести безаварийный автомобиль.

Достоинства аппарата:

+ Измерение железа и алюминия

+ Автоматическое распознавание основного материала

+ С подсветкой дисплея

+ Единица измерения может быть изменена между милами и микронами

+ Интуитивно понятный и простой в использовании / эксплуатации

+ Маленький и удобный

+ Колоритный и уникальный дизайн

+ Противоскользящие шины

+ Самокалибровка в заводских настройках

Самокалибровки в заводских настройках с помощью кнопки сброса достаточно, чтобы точно определить разницу в толщине краски на автомобиле.Для этого не требуется стандартная калибровка.

Стандартная калибровка используется для проверки точности устройства или получения точного результата измерения, например, для экспертизы.

Для этого в комплект поставки входят два калибровочных диска, а также калибровочная пленка стандартной толщины 102 мкм (это соответствует средней стандартной толщине краски).

Объём поставки:

1 x Толщиномер MD 07

1 х сумка для переноски

1 x калибровочная пленка стандартной толщины 102 мкм

2 калибровочных диска (черные и цветные)

1 отвертка Phillips

Толщиномеры, измерители толщины лакокрасочного покрытия, толщиномеры краски, измерители толщины покрытия, цифровая толщина покрытия

.Тестер толщины лакокрасочного покрытия Цифровой измерительный прибор 1,25 мм Железо Алюминий Базовый металл Автомобиль Автомобиль с мешком | |

Описание продукта

Этот измеритель толщины покрытия адаптирован к принципу электромагнитной индукции и магнитно-индуцированному току EDD. Он может измерять толщину неметаллических покрытий на металлической поверхности.

Это устройство идеально подходит для производственных компаний, металлообрабатывающей и химической промышленности, а также для инспекции товаров, особенно в автомобильной торговле.

Характеристики:

- Цифровой ЖК-дисплей

- Функция удержания данных

- Калибровка нуля

- Поставляется с железным основанием и не железным основанием ( aluminunm ) базой

- Портативный, пользовательский удобный и удобный для переноски даже в кармане

- Индикация низкого заряда батареи

- Автоматическое отключение, если не работает в течение 1 минуты

- Поставляется с сумкой ( входит в комплект )

Технические характеристики:

- Целевой показатель: толщина неметаллического покрытия на металлической поверхности

- Диапазон измерения: 0 ~ 1.25 мм неметаллическое покрытие на металлической поверхности

- Точность измерения: 2% RDG 0,02 мм [2% RDG ± 1 мил (только сталь и алюминий)]

- Источник питания: 1 батарейка CR2032 на 3 В

- Рабочий ток: <10 мА

- Время автоотключения: Никаких действий в течение 1 минуты, если оставить измеряемый объект

- Минимальный диаметр основания: 10 мм

- Критическая толщина основания: 0,5 мм

- Разрешение дисплея: 0,02 мм / 1 мил

- Условия эксплуатации

- Температура: — 5 ~ 40 ° C

- Влажность: 5 ~ 95% без конденсации

- Условия хранения

- Температура: -20 ~ 60 ° C

- Влажность: <85% относительной влажности (без батареи)

- Размеры: 80 x 42 x 24 мм

- Вес: прибл.36 г (без батареи)

Набор включает:

- 1 миниатюрный толщиномер

- 1 батарея CR2032 3 В (БЕСПЛАТНО)

- 1 железное основание

- 1 алюминиевое основание

- 1 шт. Черный чехол

- Краткое руководство на английском языке

Мы продаем и отправляем этот продукт везде, кроме USA , Canada и Australia .

ФОТОГАЛЕРЕЯ

СРОКИ ПРОДАЖИ 9164000 000 000 000 000 000 000

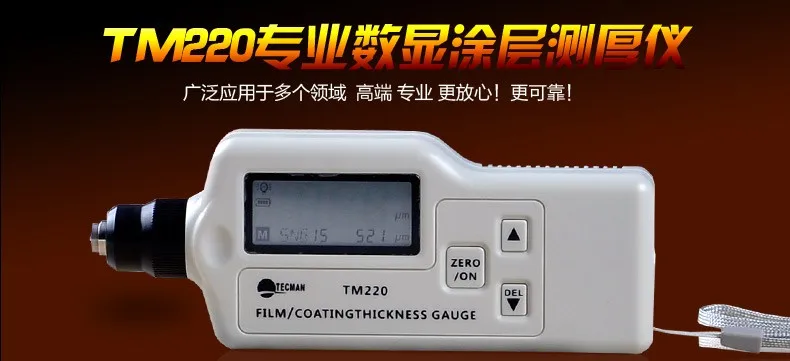

. краткое введение: Датчик толщины покрытия TM220 » Бренд TECMAN-Teichman »в начале 2013 года включил в список высококлассных профессиональных неразрушающих измерительных приборов, измеритель толщины покрытия TM220 может использоваться для неразрушающего измерения магнитных металлических подложек (таких как железо, твердомагнитная сталь и т. Д.)) Толщина немагнитных покрытий (таких как алюминий, хром, медь, эмаль, резина, краска и т. Д.). Измеритель толщины покрытия с небольшой погрешностью измерения, высокой надежностью, хорошей стабильностью, простотой в эксплуатации, необходим для обеспечения контроля качества продукции и инструментов тестирования, широко используемых в производстве, металлообрабатывающей промышленности, химической промышленности, инспекции товаров и испытаниях. Основные параметры Номер продукта TM220 Интегрированный Объект измерения Немагнитное покрытие на магнитных металлических подложках Диапазон измерения 0 ~ 1800 м Погрешность измерения ± 3% + 1 м Точность отображения 0.1 м (<100 м) 1 м (> 100 м) Измерьте минимальный радиус кривизны Вогнутое: 1,5 мм Выпуклое = 9 мм Минимальный диаметр базовый корпус 7 мм Критическая толщина подложки 0,5 мм Температурные требования 0 ~ 40 Особенности LCDShow 3Половинный цифровой дисплей Калибровка нуля Автоматическое отключение Единичное измерение SNG Непрерывное измерение CTN Среднее значение Максимум Минимум Разница хранение данных 18 Группа Преобразование метрических единиц в дюйм ЖК-дисплей с подсветкой Поставка продукции ЖК-дисплей Размер 50ммX20мм Цвет корпуса Слоновая кость Размеры 170 * 65 * 30 мм 147 г Конфигурация продукта Спецификация гарантийного талона на аккумуляторную батарею стандартная толщина подложки из листового железа Стандарт упаковки Ящик + пластиковый ящик для инструментов Кол-во в стандартной упаковке 12 Тайвань Размер стандартной упаковки 900 11 52смX43смX32.5 см Стандартная масса брутто 12,5 кг Быстрое прибытие TM220 Автомобильный металлический хромированный измеритель краски Цифровой измеритель толщины покрытия 0 ~ 1800 мкм | измеритель толщины покрытия | измеритель толщины покрытия Толщина покрытия

. 9 6F22 Аккумулятор Вес продукта

Этот технический совет взят из полной книги, АВТОМОБИЛЬНЫЙ КУЗОВ И РЕМОНТ РЖАВЧИНЫ.Подробное руководство по этому вопросу вы можете найти по этой ссылке:

Этот технический совет взят из полной книги, АВТОМОБИЛЬНЫЙ КУЗОВ И РЕМОНТ РЖАВЧИНЫ.Подробное руководство по этому вопросу вы можете найти по этой ссылке: