Ремонт шатунно-кривошипного механизма

Для ремонта шатунно-кривошипного механизма компрессор разбирают. Порядок разборки зависит от конструкции компрессора.

У хладонового компрессора сначала снимают крышки цилиндров и демонтируют клапанную группу, затем снимают крышку компрессора и демонтируют масляный насос вместе с фильтрами. Для отсоединения привода компрессора корпус электродвигателя подвешивают, после чего вывинчивают болты фланцевого соединения и снимают электродвигатель. При этом необходимо стараться не повредить обмотки и металлические детали двигателя. Отсоединение крышек и корпуса электродвигателя от корпуса компрессора производят с помощью отжимных болтов.

Далее демонтируют шатунно-поршневую группу и коленчатый вал. Свинтив корончатые гайки с шатунных болтов и сняв крышки нижних головок, вынимают шатуны вместе с поршнями через отверстия цилиндров. После выемки каждая крышка нижней головки шатуна должна быть установлена на свой шатун. Переставлять крышку на другой шатун или переворачивать ее нельзя, поэтому крышки и шатуны следует маркировать. Для выемки коленчатого вала из блок-картера отвинчивают болты крепления к корпусу компрессора промежуточной опоры и с помощью отжимных болтов сдвигают ее. После этого вынимают из корпуса компрессора коленчатый вал вместе с ротором электродвигателя и промежуточной опорой.

Компрессионные и маслосъемные кольца снимают с поршня осторожно. Затем с помощью, клещей вынимают стопорные кольца поршневого пальца и выпрессовывают поршневой палец. При плотном соединении палец выпрессовывают только после нагрева шатуна с поршнем до 80° С.

Ротор демонтируют с коленчатого вала с помощью съемника. Шпонки вынимают из канавок с помощью отжимных болтов.

Демонтаж коренных подшипников в компрессорах типа V производят в случае несоответствия их размеров допускаемым. Для выемки подшипников скольжения необходимо нагреть корпус компрессора до 120° С и затем с помощью алюминиевой выколотки удалить их из гнезд.

Статор электродвигателя компрессора демонтируют из корпуса только при межвитковом замыкании или низком сопротивлении изоляции. Выпрессовку статора в компрессорах типа V производят с предварительным нагревом корпуса электродвигателя до 120° С.

Детали разобранного компрессора обмеряют, результаты обмера сопоставляют с номинальными допустимыми размерами.

Порядок разборки аммиачного компрессора имеет некоторые особенности. Их цилиндровые втулки выпрессовывают из водяной рубашки с помощью гидравлического пресса. Для этого на верхний торец втулки (2) (рис. 141, а) укладывают опорную плиту (1), равномерно передающую усилие Р от пресса.

Рис. 141 – Выпрессовка втулки цилиндра (а) и поршневого пальца (б)

Вновь изготовленные или отремонтированные втулки подвергают гидравлическому испытанию водой под давлением 3,5·106Па или воздухом под давлением 2,5·106 Па с погружением втулки в воду. Потение металла в первом случае и появление пузырьков воздуха во втором не допускаются. Внутреннюю поверхность новой втулки окончательно обрабатывают до номинального размера после запрессовки ее в цилиндр.

Поршневой палец при ослаблении в бобышках поршня заменяют новым. Для выпрессовки пальца поршень (4) (рис. 141, б) укладывают на деревянную подставку (6) так, чтобы палец (5) оказался против отверстия в подставке. Выпрессовку производят с помощью оправки (3).

Изношенные поверхности поршневого пальца шлифуют и восстанавливают до номинальных размеров хромированием. Верхний подшипник шатуна выпрессовывают с помощью тисков (1) (рис. 142), в губках которых закрепляют выжимку (2), верхнюю головку шатуна (3) и распорную втулку (5). При стягивании губок выжимка выдавливает подшипник (4) во втулку.

|

Рис. 142 – Выпрессовка верхнего подшипника шатуна |

Рис. 143 – Проверка величины «вредного» пространства |

Собранный поршень с шатуном вставляют после ремонта в цилиндр компрессора с помощью монтажной втулки. После закрепления шатунных болтов нижней головки проверяют величину зазора на смазку в подшипнике, который должен быть в пределах 0,03…0,09 мм. При проверке величины «вредного» пространства на верхний торец втулки (1) (рис. 143) укладывают гладко обработанную плиту (2) с отверстием, сквозь которое проходит ножка индикатора (3). Стрелку индикатора при утопленной до основания плиты ножке (4) устанавливают на нулевую отметку шкалы. После этого плиту переносят на торец втулки проверяемого цилиндра, а коленчатый вал поворачивают до тех пор, пока поршень не займет крайнее верхнее положение. Когда ножка индикатора упрется в торец поршня, на шкале прибора стрелка укажет высоту

Если в бессальниковом компрессоре автономного вагона используется коренной подшипник коленчатого вала с ремонтными размерами, то его запрессовывают в подогретый до 100° С корпус. После охлаждения деталей окончательно подгоняют внутреннюю поверхность подшипника по размеру шлифовальной шейки вала с помощью специальной развертки, которая представляет собой скалку (3) (рис. 144) с резцами (5) на конце. Точность установки развертки обеспечивается совмещением выступа на ее фланец (2) со ступенчатой вытачкой фланца корпуса (4) электродвигателя. Со стороны, обращенной внутрь корпуса, имеется пустотелый стакан (7) с выносным подшипником (6). Такой же подшипник размещен во фланце (2). Скалку с резцами вращают вручную с помощью рукоятки (1).

Рис. 144 – Приспособление для обработки коренного подшипника компрессора

При замене втулки цилиндра бессальникового компрессора корпус подогревают в электрической печи до 100° С. Демонтаж без предварительного подогрева приведет к нарушению посадочных размеров поверхностей в алюминиевом корпусе компрессора, которые не поддаются восстановлению.

Новые втулки запрессовывают также с предварительным подогревом корпуса компрессора до 100° С. Разрешается вместо подогрева корпуса охлаждать втулку до 50° С.

У коленчатого вала хладонового компрессора после осмотра проверяют биение цилиндрических поверхностей коренных шеек, которое не должно превышать 0,02 мм. Выполняется эта проверка в специальных центрах (2) (рис. 145), установленных на выверенной плите (1). Мнимая ось а – а приспособления должна быть с микронной точностью параллельна плите, по которой может свободно перемещаться укрепленный на стойке (5) индикатор (4) часового типа. Эту параллельность периодически проверяют, устанавливая в центрах заранее выверенный эталонный цилиндрический вал. Проверяемый коленчатый вал (3) закрепляют в центрах, а ножку индикатора упирают на поверхность одной из шеек. После установки стрелки прибора на нулевой отметке шкалы стойку медленно перемещают вдоль оси вала так, чтобы она не отклонялась от мнимой линии пересечения цилиндра шейки с вертикальной плоскостью. Отклонения стрелки прибора свидетельствуют об искажении цилиндрической формы шейки вала (при условии, что ось вала строго прямолинейна).

Рис. 145 – Приспособление для проверки коленчатого вала компрессора

При биении цилиндрических поверхностей коренных шеек коленчатого вала относительно оси более 0,02 мм, но менее 0,2 мм коленчатый вал правят методом наклепа; при биении свыше 0,2 мм правку производят на прессе усилием 400 000 Н с последующей термической стабилизацией. Выправленный вал обязательно проверяют на отсутствие трещин.

Для выявления трещин коленчатый вал подвергают магнитной или ультразвуковой дефектоскопии, предварительно зачистив от налета грязи и масла. Подготовленный вал (4) (рис. 146) укладывают на опоры (3) таким образом, чтобы на нем оказалось надетым ярмо магнитного дефектоскопа (5), установленного в направляющих уголках (2). Шейки в процессе проверки обливают из кружки (1) смесью керосина с железным порошком. Концентрация порошка в форме жгутика указывает на наличие трещины.

Рис. 146 – Приспособление для дефектоскопирования коленчатого вала

Изношенные коренные шейки вала разрешается шлифовать до уменьшенного ремонтного размера. В дальнейшем такие коленчатые валы можно использовать только в комплекте с подшипниками, расточенными под соответствующие ремонтные размеры. Соблюдение этого условия обеспечивает зазор на смазку в пределах 0,025…0,08 мм между поверхностью шейки коленчатого вала и подшипником.

Перед сборкой поршня его тщательно осматривают и обмеряют. Монтажные зазоры между поршнем и сопрягаемыми с ним деталями должны соответствовать установленным. При сборке компрессора каждый подшипник вставляется в отверстие только после предварительного подогрева корпуса до 100° С. После запрессовки подшипника и охлаждения деталей производится окончательная обработка внутреннего диаметра подшипника под размер вала.

При осмотре необходимо обращать внимание не только на износ отверстий под поршневой палец, но и на состояние канавок под кольца и износ по наружному диаметру. Изломы перегородок между канавками, отколы и трещины на поршне недопустимы. Ремонт поршней сваркой запрещается. При увеличении высоты канавок под компрессионные кольца более 2,57 мм и под маслосъемное кольцо более 4,05 мм поршень заменяют.

Поршневые пальцы заменяют при наличии трещин, выкрашивания цементированного слоя, износа по наружному диаметру более допустимого, а также при наличии цветов побежалости как следствия перегрева. Диаметр поршневого пальца определяют с помощью рычажного микрометра с точностью измерения до 0,02 мм. Овальность пальца допускается не более 0,007 мм. Разрешается при деповском ремонте устанавливать поршневые пальцы с овальностью до 0,01 мм.

Можно восстанавливать поршневые пальцы до номинального размера раздачей или способами осталивания и хромирования. Перед раздачей пальцы предварительно обжигают в отработанном карбюризаторе или в чугунных опилках. Перед шлифовкой пальцы подвергаются термической обработке на глубину 0,7 мм. Твердость пальца должна быть 56…63.

Шатуны проверяют на отсутствие трещин магнитным дефектоскопом. При наличии трещин, а также износе отверстий в верхней и нижней головках шатуны заменяют. Кроме того, у шатуна тщательно проверяют соблюдение плоскостности и параллельности осей верхней и нижней головок, используя специальное приспособление (рис. 147), на плите (1) которого винтами закреплены контрольные призмы (3). На основании (12) размещаются стойки (11) с передвижным хомутом (9), в котором с помощью винтов (6) и (7) крепится ось (14) с индикаторами (8) часового типа. Хомут (9) с индикаторами устанавливают на высоту межцентрового расстояния шатуна (5) и фиксируют винтом (10). Затем по шаблону или эталонному шатуну ставят стрелки обеих индикаторов на нулевую отметку и закрепляют их в таком положении. Для проверки параллельности осей в нижнюю головку шатуна вставляют оправку (4), а в верхнюю – контрольный палец (13). Шатун поворачивают так, чтобы палец (13) коснулся головок индикаторов (8), и по разности показаний определяют величину непараллельности осей. Если перекос превышает допустимые пределы, шатун заменяют.

Рис. 147 – Проверка шатуна на изгиб

Разрешается производить правку стальных шатунов на приспособлении, изображенном на рис. 148. Основание (6) приспособления закреплено на верстаке. На основании укреплены палец (7) и проверочная плита (4). На палец надевают нижнюю головку шатуна. Гайки (5) с шатунных болтов снимают. В отверстие верхней головки вставляют палец (3) с индикатором (1), который укреплен на рычаге (8). По плите (4) перемещается кронштейн (2) с отверстием, строго параллельным оси пальца (7) и равным по диаметру пальцу (3). Приспособление универсальное, так как кронштейн (2) можно перемещать по плите для изменения межцентрового расстояния между пальцами (3) и (7). При правке шатун разворачивают рычагом (8) до такого положения, когда палец (3) свободно проходит через отверстие в верхней головке и кронштейне (2). Индикатором контролируют величину искривления.

Рис. 148 – Приспособление для правки шатуна

После выполнения правильных работ шатуны обязательно проверяют на наличие трещин.

Подшипник верхней головки шатуна при увеличении внутреннего диаметра на 0,07 мм против номинального 20 (+0,041/+0,020) мм обязательно заменяют. Игольчатый подшипник верхней головки шатуна цилиндра высокого давления необходимо тщательно осмотреть с лупой. Если на внутренней поверхности наружного кольца обнаружены следы рифлености, то подшипник заменяют. Для этого шатун подогревают в электрической печи до 100° С и с помощью алюминиевой оправки выпрессовывают наружное кольцо подшипника. Новое кольцо ставят также после подогрева шатуна. Затем устанавливают сепаратор с иглами и стопорные кольца. Для фиксирования подшипника в местах сопряжения головки шатуна с кольцом с обеих сторон наносят по три керна.

При сборке подшипника иглы располагают на рабочей поверхности обоймы, предварительно слегка смазанной солидолом.

Шатунные болты подлежат замене при любом срыве или смятии резьбы. При наработке более 5000 часов болты заменяют независимо от их состояния.

Вкладыши нижней головки шатуна, втулку верхней головки шатуна и коренные подшипники заливают свинцовистой бронзой БрС30 центробежным способом.

Корпуса подшипников аммиачного компрессора изготовлены из стали, их заливка осуществляется баббитом марки Б8З. Зазор на смазку в собранных коренных подшипниках должен быть в пределах 0,03…0,09 мм. Эксплуатировать компрессор с зазорами в коренных подшипниках более 0,15 мм не разрешается.

Коренные и шатунные подшипники после демонтажа очищают и тщательно осматривают, при этом внимание обращают на состояние антифрикционной заливки. Для выявления трещин и отставания баббита от корпуса подшипники замачивают в керосине, протирают салфеткой, окрашивают водным раствором мела, сушат и обстукивают. Вкладыши с отставшим антифрикционным слоем при обстукивании издают глухой звук, а в местах трещин на меловом покрытии появляются жирные пятна. Забракованные подшипники перезаливают центробежным способом, при котором обеспечивается более высокое качество заливки.

Технологический процесс заливки заключается в следующем. В индукционной электропечи из подшипников удаляют остатки баббита, после чего корпуса кипятят в 10%-ном растворе каустической соды и промывают проточной водой. Для улучшения связи баббита с металлом вкладыша обезжиренный подшипник подвергают 3-минутному травлению 50%-ным раствором соляной кислоты или 15%-ным раствором серной кислоты с последующей нейтрализацией раствором соды и промывкой горячей водой.

Корпуса подшипников, заливаемые баббитом Б8З, лудят чистым оловом. Полуду наносят тонким слоем на поверхность подогретого до 270°С корпуса. При этом следует опасаться перегрева полуды, так как это может привести к ее окислению и плохому приставанию к поверхности подшипника. Перегретая полуда приобретает соломенно-желтую окраску.

Баббит плавят в металлических тигелях, куда его загружают раздробленными кусками общей массой до 1,5 кг, предварительно смоченными соляной кислотой. Смешивать баббиты разных марок не следует. Поверхность расплавленного металла во избежание окисления засыпают слоем мелко истолченного древесного угля. В процессе плавления ведется постоянный контроль за температурой баббита с помощью электрического термометра.

Перед заливкой расплав баббита очищают от окислов. Для раскисления используют твердое вещество – хлористый аммоний (нашатырь), который погружают на дно тигля. Пары нашатыря способствуют всплыванию окислов на поверхность расплавленного металла.

Корпус заливаемого подшипника, собранный в оправке, устанавливают в патрон станка, обеспечивающего вращение с частотой 600…800 об/мин. Вкладыш перед заливкой в случае остывания подогревают до 250° С, с поверхности расплавленного баббита снимают шлаковую пленку и льют жидкий баббит на внутреннюю поверхность вращающегося подшипника короткой и толстой струей.

Охлажденный подшипник осматривают. Не допускаются недоливы баббита, раковины, спаи, плены, включения шлака, пористость, рыхлость, трещины и отколы. Наплавленный слой должен иметь матово-серый цвет (желтизна свидетельствует о перегреве сплава). Залитый подшипник распиливают пополам и растачивают в соответствии с ремонтными размерами шеек коленчатого вала.

Подгонка подшипников к шейкам вала производится по месту. Для этого при расточке баббитового слоя под размер шейки оставляют припуск толщиной около 0,08 мм для подгонки шабрением. Вал закрепляют в специальном кантователе, представляющем собой вертикальную стойку.

Ремонт деталей поршневых и кривошипно-шатунных механизмов

Ремонт деталей поршневых и кривошипно-шатунных механизмов

Категория:

Ремонт промышленного оборудования

Ремонт деталей поршневых и кривошипно-шатунных механизмов

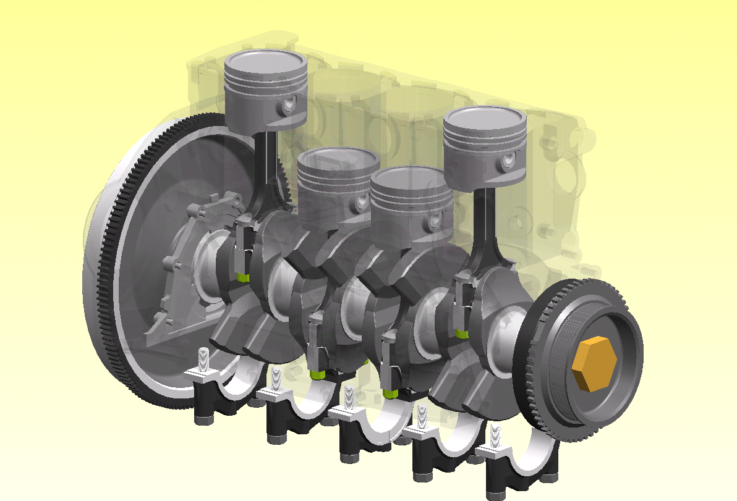

Поршневая группа деталей входит в состав механизмов преобразования вращательного движения в поступательное.

К основным деталям поршневой группы относится цилиндр состоящий из так называемой рубашки и внутренней втулки или гильзы, и поршень с поршневыми кольцами. Поршень соединен с шатуном посредством поршневого пальца, второй конец шатуна имеет вкладыш, который соединяет шатун с коленчатым валом.

В процессе эксплуатации вследствие износа увеличивается зазор между стенками цилиндра и поршня; поверхность цилиндра приобретает нецилиндричность и некруглость, на стенках цилиндра образуются задиры. Поршневые кольца становятся менее упругими, увеличивается зазор в замках, т. е. в местах, где находится стык концов. В результате всего этого в полости цилиндра уменьшается компрессия, т. е. степень сжатия газов, так как газы просачиваются между стен-нами поршня и цилиндра. Из-за износа нарушается также посадка поршневого пальца в бобышках поршня и головке шатуна и посадка головки шатуна на шейке вала, что влечет за собой возникновение стука в сопряжениях.

Ремонт деталей поршневых и кривошипно-шатунных механизмов часто обходится дороже, чем изготовление новых. Поэтому в каждом конкретном случае судят о целесообразности и методе ремонта. Наибольший эффект достигается заменой изношенных деталей новыми запасными частями. При этом снижается время простоя машин из-за ремонта, снижается трудоемкость и повышается качество ремонта. Однако в ряде случаев и особенно при ремонте крупных компрессоров, пневматических молотов и других (и при отсутствии запасных частей) детали поршневых и кривошипно-шатунных механизмов приходится ремонтировать. В таком случае рационально пользоваться методами, рассмотренными ниже.

При ремонте деталей поршневой группы необходимо строго выдерживать технические требования на ремонт.

Ремонт цилиндров

Изношенные цилиндры принято ремонтировать по системе ремонтных размеров. При восстановлении цилиндра в сопряжении цилиндр — поршень производится механическая обработка отверстия цилиндра под больший ремонтный размер и соответственно подбирается новый поршень, диаметр которого больше диаметра прежнего.

Ремонтные размеры цилиндров, как правило, устанавливаются заводами-изготовителями. Эти размеры для цилиндров двигателей идут с градацией 0,5—1,0 мм в зависимости от диаметра цилиндра. Если, например, первоначальный (номинальный) диаметр цилиндра равен 101,57+°06 мм, то его первый ремонтный размер будет 102,07+° °® мм, второй — 102,57+0’06 мм и т д. до последнего пятого размера 104,07+0’06 мм. Последний ремонтный размер должен быть таким, чтобы цилиндр был достаточно прочным.

Восстановление рабочей поверхности цилиндра по системе ремонтных размеров имеет то преимущество, что многократно используется корпус цилиндра (или блок цилиндров). Изготовление же нового цилиндра требует больших трудовых затрат.

Рис. 1. Поршневая группа деталей

Цилиндры, износ которых вышел за пределы последнего ремонтного размера, в отдельных случаях можно восстановить растачиванием и последующей запрессовкой гильзы. Гильзу запрессовывают в расточенный корпус с натягом, затем обрабатывают ее отверстие до номинального размера отверстия цилиндра.

Если в цилиндре уже имеется гильза и она изношена, то ее растачивают до ближайшего ремонтного размера на расточном или токарном станке.

После расточки производят хонингование цилиндров. Припуски на хонингование должны составлять 0,06—0,09 мм.

При отсутствии на предприятии хонинговального станка отделочную операцию отверстия цилиндра можно выполнить на токарном или сверлильном станке, применяя шлифовальную головку.

После окончательной обработки внутренняя поверхность цилиндра должна иметь 9-й класс шероховатости.

Рис. 2. Поршень

Ремонт поршней

У поршней в результате эксплуатации изнашиваются канавки и отверстия под поршневой палец, а также образуются трещины на донышке и риски на поверхности поршня.

Отверстия для поршневого пальца развертывают вручную специальной разверткой в небольших поршнях и растачивают на расточном станке у поршней больших размеров. Расточку можно выполнять и на токарном станке, если применить специальное приспособление. Выбор посадки поршневого пальца в отверстие поршня — с натягом или зазором — зависит от конструкции поршня и условий, в которых он работает.

Места на цилиндрической поверхности поршня, где имеются задиры или наплывы, а также днище запиливают личным напильником, потом зачищают и полируют мелкозернистой наждачной бумагой.

Поршни с трещинами обычно выбраковывают. Значительному износу подвержены поршневые канавки, которые восстанавливают проточкой на токарном станке до ремонтного размера.

Ремонт поршневых пальцев и поршневых колец

У поршневых пальцев изнашивается наружная поверхность, сопрягаемая со втулкой шатуна и бобышкой поршня. Предельно допустимый зазор между пальцем и втулкой в зависимости от типа машин составляет от 0,1 — до 0,15 мм, а зазор после ремонта должен составлять 0,002—0,025 мм. При ремонте изношенные пальцы часто заменяют новыми, поскольку трудоемкость их изготовления невелика, и пригоняют по восстановленным отверстиям в поршне и втулке шатуна. Иногда пальцы хромируют по наружному диаметру с тем, чтобы они соответствовали увеличенному размеру. Если поршень заменен новым, нужно исходить из того, что его отверстие под поршневой палец имеет номинальный размер.

Из всех деталей шатунно-поршневой группы наибольшему износу подвергаются поршневые кольца и особенно верхнее компрессионное кольцо. Об иЗносе колец судят по зазорам между кольцом и канавкой и в стыке. Поршневые кольца, если зазор между кольцом и канавкой больше 0,3—0,4 мм, а в стыке больше 3—4 мм, обычно заменяют.

Кольцо, потерявшее упругость, также заменяют. Для определения упругости поршневого кольца пользуются специальным прибором и таблицами, указывающими соотношение между силой сжатия и зазором, который должен получиться при этом сжатии.

Рис. 3. Поршневые кольца:

а — форма замка кольца, б — схема закрепления заготовки кольца для обработки по внутреннему диаметру, в — закрепление кольца для обработки по наружному диаметру, г — измерение зазора в замке шупом

В ремонтной практике поршневые кольца обычно изготовляют так: обтачивают чугунный пустотелый цилиндр, затем его разрезают на кольца с припуском для последующей обработки колец по наружному и внутреннему диаметрам, а также по высоте. Из каждого кольца вырезают небольшой участок, образуя сквозную щель, позволяющую кольцу сжиматься и создавать стык.

В стыке устраивается так называемый замок, препятствующий просачиванию газов. Его делают либо с косым вырезом под углом 45°, либо с прямым вырезом в накладку. Второй способ более надежный, но следует иметь в виду, что у колец малого диаметра нельзя делать замок в накладку, так как его тонкие части тогда легко обламываются. Кольца диаметром 300 мм и более сжимают почти до соприкосновения поверхностей выреза (торцов) и спаивают, затем их окончательно протачивают по наружному и внутреннему диаметрам. После этого кольца распаивают.

Поршневые кольца растачивают и обтачивают на размер на специальных оправках, после того как у колец сделан вырез, устроен замок и окончательно обработаны торцы. На одной оправке кольцо растачивают в размер, на другой оправке его окончательно обрабатывают снаружи. Закрепление поршневого кольца в оправках производят через фланцы и винтом.

Зазор между кольцом и канавкой по высоте в отремонтированных сочленениях колеблется от 0,06 до 0,12 мм и зависит от типа машины. Проверяют зазоры шупом.

Поршневые кольца больших размеров пригоняют к канавкам шабрением с последующей притиркой торцов по плите. Если имеется возможность, то лучше шлифовать кольца на плоскошлифовальном станке. Небольшие кольца пригоняют шлифованием.

Поместив кольцо в восстановленном цилиндре, определяют зазор в замке щупом. Заключительные операции — пригонка замка и его зачистка — личным напильником, либо оселком.

При установке колец на поршень необходимо добиться равномерного расположения замков по периметру цилиндра, что еще надежнее предотвращает прорыв находящихся в цилиндре газов или пара.

Ремонт шатунов

В двигателях, компрессорах и паровых машинах применяются разные виды шатунов, однако условия, в которых они все работают, предъявляемые к ним требования в основном одинаковы.

Рис. 4. Шатун:

а — комплект деталей шатуна, б — проверка параллельности осей верхней и нижней головок шатуна; 1— стержень, 2—болты, 3 — поверхности разъема большой головки, 4 — гайки, 5 — шплинты, 6,9 — половинки большой головки, 7—вкладыши, 8— прокладки, 10 — втулка, 11— малая головка шатуна. 12 — призма, 13 — опорная площадка, 14 — контрольная плита, 15 — щуп, 16 — оправки

Шатун состоит из ряда деталей, которые в работе изна-тиьшшся. Стержень изгибается или скручивается, повреждаются поверхности разъема большой головки шатуна и крышки. Могут изнашиваться вкладыши или втулки 10, поверхности посадочного отверстия в малой головке 11, внутренняя поверхность большой головки под вкладыши.

Если стержень шатуна изогнут или скручен несильно, его выправляют на прессе.

Для проверки шатунов на изгиб и скручивание применяют специальное приспособление, основными частями которого являются контрольная плита с оправками и и призма. В верхнюю головку устанавливают оправку и надевают шатун нижней головкой на оправку. На цилиндрические выступы оправки устанавливают призму, имеющую три опорные площадки. Если стержень шатуна не изогнут и не скручен, оси отверстий головок должны быть параллельны, при этом все три опорные площадки будут соприкасаться с плитой. Возможный зазор между какой-либо из опорных площадок и плитой контролируется щупом. Допустимая величина зазоров в каждом конкретном случае указывается в инструкционной карте.

Не разрешается править шатуны в сборе.

Шатуны с небольшим износом поверхностей отверстий большой головки и крышки ремонтируют так: опиливают, фрезеруют или пришабривают по плите поверхности разъема с учетом того, что в результате последующего растачивания внутренних цилиндрических поверхностей диаметр этих отверстий несколько увеличится; поверхности разъема со значительными повреждениями можно восстановить наплавкой с последующим фрезерованием. При износе баббита вкладышей производят перезаливку и затем вкладыши растачивают. Изношенное отверстие головки растачивают до следующего ремонтного размера и изготовляют новую втулку.

Реклама:

Читать далее:

Базовые и корпусные детали

Статьи по теме:

12.13.3. Дефектовка деталей кривошипно-шатунного механизма двигателя

20. Осмотрите вал.

Трещины не допускаются. На поверхностях,

сопрягаемых с рабочими кромками сальников, не должно быть царапин,

забоин, рисок. При обнаружении — замените вал.

21. Измерьте микрометром наружный диаметр Dн коренных шеек.

Пояснение

Фактический зазор между вкладышами коренных подшипников и коренными шейками коленчатого вала определяется по методике, изложенной для шатунных вкладышей.

Номинальный расчетный зазор составляет 0,050-0,095 мм. Предельный зазор — 0,15 мм.

Если фактический расчетный зазор меньше предельного, можно снова использовать вкладыши, которые были установлены.

Если зазор больше предельного, замените на этих шейках вкладыши новыми номинальной толщины (1,824-1,831 мм).

Если шейки коленчатого вала изношены и перешлифованы до ремонтного размера, замените вкладыши ремонтными (увеличенной толщины):

«0,25» = 1,949-1,956 мм

«0,50» = 2,074-2,081 мм

«0,75» = 2,199-2,206 мм

«1,0» = 2,324-2,331 мм.

Номинальный диаметр коренных шеек 50,775-50,795 мм. Шейки шлифуют, если на них есть забоины и риски или износ (или овальность) составляет более 0,03 мм, уменьшая диаметр с шагом 0,25 мм так, чтобы получить (в зависимости от степени износа) следующие значения:

«0,25» = 50,525-50,545 мм

«0,50» = 50,275-50,295 мм

«0,75» = 50,025-50,045 мм

«1,0» = 49,775-49,795 мм.

Обозначения «0,25» и др. указывают, на сколько уменьшается диаметр шеек коленчатого вала после шлифовки. Соответствующее клеймо ставят на первой щеке коленчатого вала, например К 0,75; Ш 0,50.

22. Установите вал крайними коренными шейками на призмы

и проверьте индикатором:

— осевое биение остальных коренных шеек (не более 0,03 мм)

— осевое биение посадочных поверхностей под звездочку и подшипник

первичного вала коробки предач (не более 0,04 мм)

— смещение осей шатунных шеек от номинальной плоскости, проходящей

через оси шатунных и коренных шеек (не более ±0,35 мм)

— торцовое биение фланца на диаметре 68 мм (не более 0,025 мм).

Операция в гаражных условиях практически невыполнима, поэтому проводите ее в мастерских, имеющих специальное оборудование.

23. Осмотрите заглушки каналов системы смазки. Проверьте надежность их посадки отверткой, не прилагая значительных усилий.

Предупреждение

Заглушки устанавливайте на герметик УГ-6 и зачеканьте в трех местах.

Не рекомендуем самостоятельно вскрывать заглушки для очистки каналов, которая безусловно полезна.

Обратитесь в мастерские, имеющие специальное оборудование, или промойте каналы, не вскрывая заглушки.

24.Промойте радиальные (показаны стрелками) и соединительные (показаны пунктиром) каналы, залив в радиальные каналы бензин, предварительно заглушив их с одной стороны деревянными пробками. Выдержите не менее 20 мин и промойте каналы бензином, впрыскивая его грушей. Деревянные заглушки снимите после промывки соединительных каналов. При необходимости повторяйте промывку до вытекания чистого бензина.

Имейте в виду, что таким способом не удается полностью очистить грязеуловители, расположенные около заглушек.

Техническое обслуживание и ремонт кривошипно-шатунного механизма

Кривошипно-шатунный механизм двигателя служит для преобразования прямолинейного движения поршней во вращательное движение коленвала. В него входят блок цилиндров, одна общая или несколько отдельных головок цилиндров, поршни с кольцами и поршневыми пальцами, шатуны, коленвал с подшипниками, поддон картера и маховик. Надежную работу кривошипно-шатунного механизма в процессе работы автомобиля обеспечивают своевременный уход за ним и применение для смазки масел, рекомендуемых предприятием — изготовителем.

Причины возникновения неисправностей в кривошипно-шатунном механизме.

Неисправности в кривошипно-шатунном механизме возникают в результате изнашивания поршневых колец, поршней и гильз цилиндров, коренных и шатунных подшипников и шеек коленчатого вала, поршневых пальцев, отверстий в бобышках поршня или бронзовых втулок верхней головки шатуна, повреждения прокладок головок блока цилиндров или ослабления крепления головок блока.

Признаками этих неисправностей являются характерные стуки, которые легко прослушиваются с помощью приборов, например, стетоскопа (рис. 1). По характеру стука или шума в определенном месте двигателя определяют вид неисправности.

Рисунок 1. Стетоскоп

Чтобы по стуку или шуму правильно определить причину его появления, нужно знать характер стуков при различных неисправностях. Например, стуки поршней характеризуются глухим щелкающим звуком, который прослушивается выше плоскости разъема картера при резком уменьшении частоты вращения коленчатого вала сразу после пуска холодного двигателя. У коренных подшипников стук сопровождается сильным, глухим низкого тона звуком, прослушивается в плоскости разъема картера двигателя при резком изменении частоты вращения коленчатого вала. Стук шатунных подшипников более резкий и звонкий по сравнению со стуком коренных подшипников. Он прослушивается в зоне вращения кривошипа соответствующего цилиндра. Исчезновение или значительное уменьшение стука при выключении зажигания или форсунки в этом цилиндре говорит о неисправности подшипника. Стук поршневого пальца резкий, звонкий, высокого тона. Он прослушивается в зоне расположения цилиндров, в местах, соответствующих верхнему и нижнему положениям поршневого пальца, при изменении частоты вращения коленчатого вала двигателя. Стук поршневого пальца не следует путать с детонационными стуками, которые появляются при большом угле опережения зажигания и исчезают при его уменьшении. Признаками неисправности кривошипно-шатунного механизма в автомобилях «Опель» также являются уменьшение давления! в конце такта сжатия (компрессия) в цилиндрах; возникновение шумов и стуков при работе двигателя; прорыв газов в картер, увеличение расхода масла; разжижение масла в картере из-за проникновения паров рабочей смеси при тактах сжатия поступление масла в камеру сгорания и попадание его на свечи зажигания, отчего на электродах образуется нагар и ухудшается искрообразование. Перечисленные неисправности ведут к снижению мощности двигателя, повышению содержания СО в выхлопных газах, повышению расхода топлива.

В автомобилях «Опель» диагностирование состояния кривошипно-шатунного механизма, а также газораспределительного механизма заключается в определении давления в конце такта сжатия (компрессии), определении разрежения в впускном трубопроводе, утечки сжатого воздуха из надпоршневого пространства.

Проверка компрессии должна производиться быстро, не более 10 с. При этом необходимо, чтобы произошло не менее семи тактов сжатия. При проверке компрессии в бензиновый двигателях воздушная заслонка должна быть всегда открыта, а дроссельная может быть как закрытой, так и открытой. Из-за различного объема воздуха, поступающего в цилиндры, измерение компрессии с полностью открытой дроссельной заслонкой позволяет обнаружить следующие неисправности:

- деформацию или прогар клапанов;

- поломки и прогары поршня;

- закоксовывание колец в канавках поршня;

- задиры поверхности цилиндров.

Если компрессию измерять с закрытой заслонкой, можно определить дефекты профиля кулачка распределительного вала в конструкциях с гидротолкателями, зависание клапана если клапанный механизм с гидротолкателями, плохое прилегание клапана к седлу.

Компрессия служит показателем герметичности и характеризует состояние цилиндров, поршней, колец и клапанов и измеряется при помощи компрессометра или компрессографа (рис. 2). Эти приборы представляют собой манометр с рукояткой, трубкой, наконечником и золотниковым устройством. В комплект компрессометра или компрессографа для бензиновых двигателей могут входить адаптеры для подсоединения к свечным отверстиям, а для дизельных двигателей — к отверстиям форсунок или свечей накаливания. Универсальные приборы снабжены несколькими адаптерами разных размеров для измерений в различных типах двигателей.

Рисунок 2. Компрессометр и компроссограф

Компрессограф является прибором-самописцем, обеспечивающим запись показаний на специальных карточках. Он может иметь кнопку и электропроводку для подсоединения к реле включения стартера, что дает возможность проверить компрессию самостоятельно, без помощника. Для проверки компрессии карбюраторного двигателя необходимо прогреть двигатель и снять свечи зажигания. Наконечник компрессографа или компрессометра вставляют в свечное отверстие и предохраняют двигатель от запуска.

Чтобы исключить запуск двигателя, от прерывателя-распределителя отсоединяют провод для подачи низкого напряжения на катушку зажигания. У двигателей, оборудованных только распределителем зажигания, отсоединяют центральный провод от крышки распределителя и соединяют его с «массой». Для соединения с «массой» используют провод с зажимами. Если на двигателе установлена система впрыска топлива, обесточивают топливный насос снятием соответствующего предохранителя и проворачивают коленчатый вал стартером с частотой 200—250 об/мин. Компрессометры и компрессографы для карбюраторных двигателей имеют шкалу с пределом измерений 15—20 кгс/см2, для дизельных двигателей — 40—70 кгс/см2. Предельно допустимое значение компрессии 0,65 МПа. Проверку выполняют три раза для каждого цилиндра, записывая показатели манометра. Разница в показаниях между цилиндрами должна быть не более 1—2 кгс/см2 для карбюраторных двигателей и 2—5 кгс/см2 для дизельных.

В дизельных двигателях компрессию проверяют как при холодном двигателе (температура 20°С), так и при прогретом. Для проверки топливные трубки высокого давления отсоединяют от форсунок, предварительно ослабив их крепление и соблюдая осторожность, так как в трубках может быть остаточное высокое давление. Затем от форсунок отсоединяют трубку для слива топлива и выворачивают их. Далее к проверяемому цилиндру с помощью переходника подсоединяют компрессорметр или компрессограф и отсоединяют разъем электромагнитного клапана прекращения подачи топлива, чтобы исключить подачу топлива при проверке. После выполнения этих операций до отказа нажимают акселератор и с помощью стартера проворачивают коленчатый вал двигателя.

В дизельном двигателе компрессию измеряют на работающем и прогретом двигателе. Частота вращения 460–500 об/мин, температура 75—80°С. Компрессометр устанавливают вместо форсунки проверяемого цилиндра. Разница в показаниях между отдельными цилиндрами для дизельных двигателей должна составлять не более 2—5 кгс/см2.

Для измерения относительной величины компрессии применяют также и мотор-тестеры. В этом случае компрессия определяется по амплитуде пульсаций тока, потребляемого стартером при прокрутке коленчатого вала. Чем лучше состояние цилиндра, тем больше будет сила тока, потребляемого стартером. Преимуществами этого метода являются быстрота, одновременное измерение по всем цилиндрам и отсутствие необходимости выворачивать свечи. Недостатком метода является получение только относительной величины компрессии.

Чтобы оценить более полно техническое состояние двигателя при снижении давления в конце такта сжатия нужно залить в проверяемый цилиндр 10 г моторного масла и произвести повторное измерение. При этом необходимо помнить, что для двигателей с небольшим объемом камеры сгорания и дизельных двигателей количество заливаемого масла должно строго контролироваться, так как избыток его может привести к гидравлическому удару. Если давление в конце такта сжатия возросло, это свидетельствует об износе поршневых колец.

Если давление осталось прежним, это указывает на неплотное прилегание клапанов к седлам или подгорание клапанов.

Маховик двигателя может иметь следующие повреждения: риски, износ, задиры, микротрещины на рабочей поверхности, выкрашивание зубьев венца, износ зубьев по длине, износ отверстий под болты крепления к коленчатому валу, появление цвета побежалости, повреждения резьбы в отверстиях.

У карбюраторных двигателей минимальная частота вращения коленчатого вала на холостом ходу должна составлять 400–450 об/мин. У дизельных двигателей минимальная частота вращения коленчатого вала на холостом ходу должна составлять 500—600 об/мин.

Перечисленные неисправности, связанные с изнашиванием деталей кривошипно-шатунного механизма, устраняются при проверке технического состояния и ремонте. Перед проверкой технического состояния коленчатого вала необходимо протереть коленчатый вал бензином, керосином, или растворителем и внимательно осмотреть его, нет ли на шейках следов неравномерного изнашивания, трещин, рисок, следов коррозии, задиров. Для этого несколько раз проводят монетой или медной шайбой по поверхности шейки. Если на шейке остаются частички меди, значит она изношена, ее нужно перешлифовать. Наличие следов износа на шейке коленчатого вала можно определить, если провести по ним, не нажимая, пальцем руки.

Закончив проверку, необходимо прочистить масляные каналы. Для этого используют жесткую волосяную или проволочную щетку. Затем надо удалить заглушки с каналов системы смазки, промыть каналы CMC или керосином, продуть сжатым воздухом, обработать зенкером гнезда заглушек, установить новые заглушки, зачеканив их керном в нескольких местах; с отверстий масляных каналов снять фаски, чтобы острые края не царапали и не оставляли выемок на вновь устанавливаемых подшипниках. Небольшие неровности на шейках зачищают шлифовальной шкуркой.

Далее необходимо проверить радиальное биение коренных шеек и смешение осей шеек от плоскости, проходящей через оси шатунных и коренных шеек. Проверяют и неперпендикулярность торцовой поверхности фланца по отношению к оси коленчатого вала. По средней коренной шейке проверяют биение, которое должно быть не более 0,025—0,030 мм в зависимости от модели двигателя.

При наличии на шейках вала глубоких рисок, неравномерного износа, задиров и овальности свыше 0,05 мм их необходимо шлифовать до ближайшего ремонтного размера, а затем полировать пастой ГОИ и алмазной пастой. Затем масляные каналы промывают.

Если установка стандартных подшипников номинального размера не обеспечивает нужный радиальный зазор, шейки коленчатого вала шлифуют на специальном станке под ближайший размер подшипников. Шлифование коренных и шатунных шеек может выполняться под разные ремонтные размеры, однако ремонтные размеры одноименных шеек, коренных или шатунных, различаться не должны.

Если наблюдается биение средней коренной шейки относительно крайних, т.е. имеется довольно большой изгиб коленчатого вала, то его устраняют правкой на прессе. Для этого вал устанавливают крайними коренными шейками на призмы, а штоком пресса через латунную или медную прокладку прикладывают усилие к средней шейке со стороны, противоположной изгибу. Прогиб должен быть в десять раз больше устраняемого изгиба. Вал выдерживают под нагрузкой в течение четырех минут. После проверки вал нагревают до 200°С и выдерживают при этой температуре 5 часов.

После правки вал вновь проверяют на биение и затем устанавливают в блок цилиндров. После установки коленчатого вала в блок цилиндров проверяют его осевой люфт с помощью индикатора. При отсутствии индикатора осевой люфт измеряют, правда, с меньшей точностью, с помощью набора щупов. Для этого отвертку вставляют между первым кривошипом вала и передней стенкой блока цилиндров (рис. 3) и отжимают ею вал к задней части двигателя. Затем с помощью щупа определяют зазор между торцом задней шайбы упорного подшипника и плоскостью бурта первой коренной шейки. При люфте больше нормы его регулируют с помощью полуколец (рис.4), заменив старые полукольца новыми или установив полукольца увеличенной толщины.

Рисунок 3. Проверка внутреннего диаметра шатунного подшипника

Рисунок 4.Проверка осевого люфта коленчатого вала щупом

Задиры и царапины на поверхности маховика удаляют протачиванием, снимая слой металла толщиной не более 1 мм и зачищая абразивной шкуркой. После установки маховика на оправку и центрирования его по посадочному отверстию проверяется торцовое биение маховика, которое не должно превышать 0,1 мм. Если маховик имеет цвет побежалости на поверхности под ведомый диск сцепления, нужно проверить натяг обода на маховике.

При выкрашивании зубьев маховика и значительном их износе по длине зубчатый венец заменяют. При небольшом износе торцов зубьев маховика необходимо зачистить торцы на шлифовальном станке. Если зубчатый венец маховика заменен, необходимо статически отбалансировать маховик. Для этого со стороны крепления сцепления высверливают лишний металл на глубину не более 15 мм.

Завершив ремонт, коленчатый вал собирают с теми же маховиком и сцеплением, которые стояли на нем до ремонта.

Сцепление устанавливают на маховик по заводским меткам или меткам, которые были нанесены на обеих деталях, одна против другой, около одного из болтов крепления кожуха сцепления к маховику.

Прежде чем установить коленчатый вал на двигатель его подвергают динамической балансировке на балансировочном станке. Дисбаланс устраняют высверливанием металла в противовесах коленчатого вала или ступице маховика. Риски, обнаруженные на ступице коленчатого вала, и задиры на поверхности шейки под сальник устраняют шлифованием. Сальники, независимо от их состояния, заменяют при каждой разборке двигателя.

Как устроен и для чего служит кривошипно-шатунный механизм? 7 основных неисправностей, которые могут возникнуть в его работе

Если у вас есть автомобиль, то с вероятностью 99.99%, в нём есть кривошипно-шатунный механизм (КШМ). Его нет только в «чистых» электромобилях, а также автомобилях с роторно-поршневым двигателем, а также в газотурбинных двигателях. Все остальные автомобильные двигатели внутреннего сгорания построены именно на базе КШМ, и неважно, дизельные они или бензиновые. Данная система передаёт энергию горения рабочей смеси через коленчатый вал и далее трансмиссию на колёса автомобиля, преобразуя возвратно-поступательное (туда и обратно) движение поршней в цилиндрах мотора во вращательное движение коленчатого вала.

Содержание статьи

Устройство механизма

Классический кривошипно-шатунный механизм был известен ещё в Древнем Риме. Использовался похожий принцип в Римской пилораме, только там вращение, под воздействием течения реки, водяного колеса превращалось в возвратно-поступательное движение пилы.

В паровых машинах также использовался КШМ, похожий на использующийся сейчас в автомобильных двигателях внутреннего сгорания (ДВС). Только в нём поршень был соединён с шатуном через шток и цилиндр низкого давления. Схожая конструкция используется иногда в ДВС и по сей день.

В так называемых крейцкопфных двигателях поршень жёстко соединён с крейцкопфом – деталью, движущейся по неподвижным направляющим в одном измерении, как и поршень, через шток, а далее по привычной схеме – шатун с коленвалом. Это позволяет увеличить рабочий ход поршня, а иногда делает цилиндр двусторонним, в таких конструкциях добавлена ещё одна камера сгорания. Такой тип КШМ применяется чаще всего в судовых дизелях и другой крупной технике.

Кривошипно-шатунный механизм состоит из двух основных групп деталей – подвижных и неподвижных:

- К подвижным частям КШМ относятся следующие детали: поршни, которые вместе с кольцами и пальцами объединены в поршневую группу, шатуны, коленчатый вал (в просторечном сокращении — коленвал), подшипники коленвала и маховик.

- Неподвижные – это картер, объединённый с блоком цилиндров, гильзы цилиндров, головка блока цилиндров. Также к ним относятся поддон (нижний картер), полукольца коленвала, картер маховика и сцепления, а также кронштейны и детали крепежа.

Иногда выделяют и цилиндропоршневую группу, в которую входит поршневая и гильза цилиндра.

Блок цилиндров

Блок цилиндров сейчас неотделим от картера блока. Так, кстати, было не всегда – на старых двигателях (у «Запорожца», например) они могли быть изготовлены раздельно. Именно картер вместе с блоком цилиндров – основной узел конструкции двигателя автомобиля.

Внутри блока и происходит вся полезная работа двигателя. К блоку цилиндров крепятся внизу — нижний картер (поддон), сверху — головка блока, сзади — картер маховика, топливная, выпускная системы и другие детали двигателя. Сам блок прикреплён к шасси автомобиля через специальные «подушки».

Материал, из которого изготовлена эта важная часть двигателя – чаще всего либо алюминий, либо чугун. На спортивных автомобилях могут применяться и композитные материалы. В блок запрессованы съёмные гильзы, которые облегчают ход поршней и ремонтопригодность блока – то есть его расточку под «ремонтные» поршни и кольца. Гильзы делают из чугуна, стали или композитных сплавов. Существует два вида гильз:

- «сухие» — когда внешняя поверхность гильз не омывается охлаждающей жидкостью;

- «мокрые» — когда гильзу снаружи охлаждает поток жидкости.

Каждый вариант имеет свои достоинства и недостатки.

Поршни

Поршень – это металлическая деталь, которая имеет форму стакана, и в некоторых автопредприятиях водители и автослесари со стажем старые поршни, очищенные от нагара, в качестве стаканов и использовали. Однако основное его предназначение, естественно, не в этом, а для того, чтобы преобразовывать потенциальную энергию давления и термическую энергию температуры газов в кинетическую энергию вращения коленчатого вала в момент рабочего хода.

Во время тактов впуска он служит в качестве насоса, затягивающего воздух или горючую смесь, в ходе такта сжатия сжимает её, а в ходе такта выпуска — помогает удалению отработанных газов. Во время рабочего хода (точнее, чуть раньше) смесь воспламеняется (или форсунка впрыскивает топливо на дизельных двигателях), и горящие газы давят на поршень, заставляя его выполнять работу по преобразованию термической энергии в кинетическую.

Поршень современного автомобильного двигателя выполнен чаще всего из сплавов на основе алюминия. Они обеспечивают хороший отвод лишнего тепла, к тому же довольно лёгкие.

Составные части поршня автомобильного двигателя – это днище, уплотняющяя часть и юбка. Поршень соединяется с шатуном при помощи находящегося в юбке пальца. Для обеспечения плотности соединения поршня со стенкой цилиндра применяются поршневые кольца.

Поршневые кольца

Это плоские незамкнутые (с разъёмом в несколько десятых долей миллиметра) стальные или чугунные кольца, надеваемые в специальные канавки на уплотнительную часть поршня. Они служат для нескольких целей:

- Уплотнение. Качественные, неизношенные кольца повышают компрессию (давление в цилиндре).

- Теплопередача. Компрессионные кольца передают лишнее тепло гильзе цилиндра, предотвращая перегрев двигателя.

- Не пропускают моторное масло из картера в камеру сгорания, но оставляют на стенках гильзы небольшой слой масла для смазки цилиндра. Самое нижнее кольцо называется маслосъёмным. Его конструкция специально разработана под эту задачу.

Поршневые пальцы

Поршневой палец нужен для того, чтобы связать поршень с шатуном. Он находится во внутренней части юбки поршня и представляет собой металлический цилиндр, отдалённо похожий на палец (отсюда и название). Шатун не крепится жёстко на пальце, ведь надо обеспечивать максимально ровную передачу крутящего момента от поршня к шатуну и далее. Выполнены пальцы обычно из легированной стали.

Пальцы делятся на фиксированные и плавающие. Фиксированный жёстко прикреплён к юбке поршня, и двигается на нём только шатун, а плавающий палец как в поршневой юбке, и на шатуне может крутиться. Сейчас в конструкциях автомоторов преобладают плавающие пальцы, обеспечивающие более полную и плавную передачу крутящего момента и снижающие нагрузку на детали КШМ.

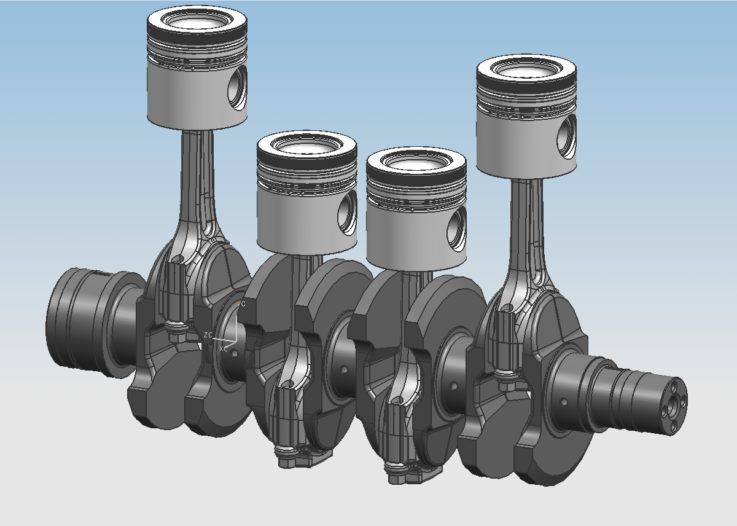

Шатун

Для того, чтоб передать крутящий момент с поршня на коленвал, служит шатун, соединяющий две этих важных детали. Для того, чтобы ремонт шатуна не вызывал особых трудностей, в нём применяются специальные вкладыши, фактически разборный подшипник скольжения, хотя в некоторых двигателях с малой скоростью вращения коленвала по-прежнему применяются баббитовые вкладки, а в быстроходных моторах в обеих головках шатуна (как нижней, так и верхней) установлены подшипники качения. По форме шатун похож на рычаг или гаечный ключ с двутавровым сечением. Его верхняя, обычно неразъёмная головка соединяет его с пальцем поршня, а нижняя, разъёмная соединяет шатун с коленчатым валом. Делают шатуны чаще всего из легированной, иногда из углеродистой стали.

Коленчатый вал

Коленчатый вал, или сокращённо коленвал – одна из важнейших деталей мотора, впрочем, лишних деталей не бывает. Он имеет форму вала с «искривлениями» в сторону, к которой через оси прикреплены шатуны двигателя. Он состоит из следующих деталей:

- Шейки. Они нужны для того, чтобы закрепить коленвал на картере и шатуны на нём. Подразделяются на коренные и шатунные. На коренных крепится к картеру сам коленчатый вал, на шатунных шейках к коленвалу крепятся шатуны.

- Щёки – они и являются своего рода «коленями» коленчатого вала, именно они крутятся вокруг оси коленчатого вала. Щёки коленвала соединяют коренные и шатунные шейки.

- Передняя выходная часть вала. К ней присоединены шкивы отбора мощности для привода через ремень, цепь или шестерни распредвала, системы охлаждения генератора и других агрегатов.

- Задняя выходная часть вала. Она соединена с маховиком и служит для отбора мощности для «основного предназначения» автомобиля – для движения.

В конструкции коленчатого вала также предусмотрены дополнительные детали, например, противовесы, предназначенные для компенсации вибраций вала, возникающих при ударных нагрузках.

Коленчатые валы чаще всего изготавливаются либо из стали, либо из высококачественного лёгкого чугуна. Чугунные коленвалы изготавливаются при помощи литья, стальные – при помощи штамповки.

Картер двигателя

Картер, отливаемый вместе с блоком цилиндров – основная деталь двигателя автомобиля, можно сказать, что рама двигателя. Именно на картере закреплены основные части двигателя, в нём крутится коленчатый вал, в цилиндрах двигаются поршни и происходит непосредственный процесс превращения энергии сгорания топлива в энергию вращения колёс вашего автомобиля.

Ещё картер является основным местом для размещения моторного масла, которое смазывает двигатель. Для хранения масла также предназначен поддон – нижняя часть картера.

Принцип работы кривошипно-шатунного механизма

Во время основного такта работы автомобильного двигателя – рабочего хода (расширения), горящие газы давят на поршень, а тот двигается вниз — от верхней мёртвой точки к нижней, тем самым передавая энергию посредством пальца и шатуна на коленчатый вал. Шатун может ограниченно поворачиваться и вокруг оси пальца поршня, и вокруг шатунной шейки коленвала, и таким образом поступательное движение поршня превращается во вращательное.

Стоит заметить, что при остальных тактах коленчатый вал через шатун, наоборот, сообщает возвратно-поступательное движение поршню. Где он его берёт? Из «рабочих» цилиндров, энергии коленвала и маховика, а при запуске – стартера.

Неисправности, возникающие при работе КШМ и их причины

Неполадки и поломки в кривошипно-шатунном механизме могут произойти в самых разных его узлах. Чтобы свести риск возникновения этих неприятностей до минимума, необходимо знать, отчего они происходят. Чаще всего это нагар на деталях и их износ. Наиболее часто происходят поломки КШМ от использования некачественного автомобильного топлива и масла. Особенно это чревато для дизелей, которые требовательны к качеству горюче-смазочных материалов, что может вывести из строя не только КШМ. Редкая смена масла, несвоевременная замена топливных, воздушных и масляных фильтров – всё это также несёт потенциальную угрозу поломок. Может послужить причиной неисправности перегрев двигателя, а также утечка и снижение уровня моторного масла в двигателе.

Перегрев двигателя может привести даже к заклиниванию. Чтобы этого не случилось, заливайте качественную охлаждающую жидкость и следите за состоянием системы охлаждения.

Бывает, что проблема в системе питания или в зажигании. Тогда смесь сгорает не полностью или неравномерно.

Ещё одна распространённая причина поломок – это использование некачественных запчастей. Не покупайте фейк и пользуйтесь услугами проверенных автосервисов.

Перечень неисправностей КШМ

Главные неприятности, которые могут случится с кривошипно-шатунным механизмом:

- Как шатунные, так и коренные шейки коленчатого вала подвержены износу и механическим повреждениям.

- Износ, механические повреждения и даже расплавление могут угрожать и вкладышам (подшипникам) шеек коленвала.

- «Болезни» поршневых колец – это закоксовывание не до конца сгоревшими продуктами горения (углеводороды окисляются только до углерода), их залегание и даже поломки, что может привести к фатальным последствиям.

- Цилиндропоршневая группа также подвержена износу. В современных «движках» это не так заметно, всё-таки они созданы по последнему слову техники, но у каждой детали имеется конечный ресурс.

- На днище поршня может отложиться нагар.

- В деталях могут появиться трещины, они могут прогореть, обломиться и даже расплавиться.

- Двигатель может даже заклинить.

Признаки наличия неисправностей в работе КШМ

Могут насторожить посторонние стуки в двигателе. Возможно, это связано с детонацией или вам попалось не слишком качественное топливо. Последствия как детонации, так и некачественного топлива могут быть печальными. Звук при детонации более звонкий, а вот глухой звук может свидетельствовать о том, что износились шейки коленвала. Если же он совсем звонкий и происходит не только при резком увеличении оборотов (например, если вы быстро тронулись с места), то вполне возможно, что вкладыши шейки коленвала начинают плавиться. Возможно, причиной масляное голодание, но так или иначе – в сервис.

Также многое может сказать дым из двигателя. Если он сизый, то значит, что в камеру сгорания попадает масло. Возможно, виной тому маслосъёмные колпачки ГРМ, а возможно, проблема в поршневых кольцах. Накопление нагара на поршнях и цилиндрах приводит к увеличению трения и повышенному износу деталей. Если проблема в кольцах, то будет снижена компрессия, хотя понижение компрессии может быть связано и с другими причинами.

Обслуживание КШМ

Прежде всего, общие советы: «машина любит ласку, чистоту и смазку». Следует вовремя проверять уровень масла, не допускать перегрева двигателя и заправляться только качественным горючим. Серьёзные проблемы с КШМ решаются только в автосервисе. Разумеется, есть автолюбители, которые самостоятельно могут расточить цилиндр до ремонтного размера, но это всё же характерно для не самых новых автомобилей.

В «закоксованных» двигателях можно провести раскоксовку, которая делается как с разбором двигателя, так и при помощи специальных средств – без такового. Однако, подобные манипуляции лучше доверить профессионалам. Соблюдайте сроки ТО.

Заключение

Кривошипно-шатунный механизм – это важнейший агрегат в автомобиле. От его функционирования зависит состояние всего автомобиля и настроение его владельца. Следите за его технической исправностью, и двигатель будет работать долго, радуя вас мощностью и экономичностью.