| Неполадка | Возможная причина | Решение |

|---|---|---|

| Большая вибрация | Изгиб ротора, вызванный подачей пара уплотнение без вращения ротора турбины. | В течение длительного времени работать на низкой скорости до тех пор, пока ротор сам не восстановится. |

| Недостаточный период (время) нагрева. | В течение длительного времени турбина должна работать на низкой скорости. | |

| Недостаточный период вращения (время). | Пусть поворотное устройство работает в течение длительного времени. | |

| Остается вода в турбине . | Прочистить дренаж. | |

| Трение ребра лабиринтного уплотнения и ротора турбины. | Проверить лабиринтное уплотнение. При необходимости отремонтировать и отрегулировать ребро лабиринтного уплотнения. | |

| Посторонние материалы во входном паре. | Проверить фильтр на клапане экстренного отключения. | |

| Окалина осаждается на лопасти и на штуцере. | Удалить окалину и проанализировать осадки. | |

| Повреждение или трение подшипника скольжения. | Заменить на новый подшипник скольжения. | |

| Недостаточный зазор между ротором и подшипником скольжения. | Замерить и отрегулировать зазор. | |

| Разбалансировка ротора. |

|

|

| Повреждающее биение (замерить поверхность ротора вибрации вала) | Отремонтировать поверхность ротора. | |

| Не применяется | Не применяется | |

| Ненадлежащее выравнивание | Еще раз проверить и отрегулировать выравнивание между турбиной и редуктором. | |

| Аномальные внешние усилия на трубопроводе пара. |

|

|

| Гидравлический удар в трубопроводе пара. | Проверить точку гидравлического удара и закрыть стопорный кран. При необходимости остановить турбинную установку. | |

| Аномальный шум и/или звук | Трение ребра лабиринтового уплотнение и ротора. | Проверить лабиринтное уплотнение. При необходимости отремонтировать или отрегулировать ребро лабиринтного уплотнения. |

| Утечка пара. | Проверить и устранить утечку пара. | |

| Большая вибрация. | См. Решение проблем при вибрации. | |

| Наличие в турбине не слитых остатков. | Прочистить дренаж. | |

| Ослаблена стопорная гайка на соединительном устройстве клапана управления. | Затянуть стопорную гайку. | |

| Посторонние материалы во входном паре. | Проверить фильтр на клапане экстренного торможения. | |

| Повреждение или трение подшипника скольжения. | Заменить подушку подшипника скольжения на новую. | |

| Гидравлический удар в трубопроводе пара и/или воды. | Проверить точку гидравлического удара и закрыть стопорный кран. При необходимости остановить турбинную установку. | |

| Чрезмерное осевое смещение | Окалина осаждается на лопасти и на штуцере. | Удалить окалину и проанализировать осадки. |

| Сток во входном паре. | Проверить упорный подшипник. | |

| Ослаблен держатель зонда осевого смещения. | Проверить держатель зонда. При необходимости, затянуть его. | |

| Чрезмерно высокая температура подшипника скольжения | Недостаточное количество масла смазки для подшипника скольжения. | Проверить давление и температуру подаваемого масла. |

| Высокая температура подаваемого масла. |

|

|

| Посторонние материалы в масле. | Включить систему очистки масла, если она есть. В противном случае, если возможно, полностью поменять масло. | |

| Закупорка трубопровода подачи масла и/или отверстия подачи масла в корпусе подшипника. | Проверить и прочистить точки закупорки на трубопроводе и/или отверстия. | |

| Недостаточный зазор между ротором и подшипником скольжения. | Отрегулировать зазор. | |

| Установка датчика. | Отрегулировать температурный датчик и датчик глубины на подшипнике скольжения. | |

| Ненадлежащее выравнивание | Еще раз проверить и отрегулировать выравнивание между турбиной и редуктором. | |

| Чрезмерно высокая температура на упорном подшипнике | Недостаточное количество масла смазки на упорном подшипнике. | Проверить давление и температуру подаваемого масла. |

| Высокая температура подаваемого масла. |

|

|

| Наличие посторонних материалов в масле. | Включить систему очистки масла, если она есть. В противном случае, если возможно, полностью поменять масло. | |

| Закупорка трубопровода подачи масла и/или отверстия подачи масла в корпусе подшипника. | Проверить и прочистить точки закупорки на трубопроводе и/или отверстия. | |

| Недостаточный зазор между ротором и упорным подшипником. | Отрегулировать зазор. | |

| Установка датчика. | Отрегулировать температурный датчик и датчик глубины на упорном подшипнике. | |

| Плохая работа клапана управления и исполнительного механизма. | Заедание механизма клапана управления. | Разобрать и проверить тягу клапана управления. |

| Осаждение окалины на валу клапана управления. | Удалить осадки окалины после полной разборки клапана управления. | |

| Нестабильное движение силового вала приводного механизма. |

|

|

| Прохождение постороннего материала через клапан экстренного отключения. | Проверить внутренние детали клапана управления. | |

| Высокочастотная вибрация приводного механизма или трубопровода подачи масла системы управления, вызванное наличием воздуха в масле систему управления. |

|

|

| Автоматическое увеличение скорости сразу же после открытия клапана экстренного отключения, вызываемое утечкой пара через седло клапана управления. | Уменьшить давление вакуума. | |

| Невозможно закрыть и/или открыть клапан экстренного отключения. | Отложение окалины на валу клапана экстренного отключения. | Удалить осадки окалины после полной разборки клапана экстренного отключения. |

| Заедание механизма клапана экстренного отключения. | Разборка и проверка клапана экстренного отключения. | |

| Низкое давление масла системы управления. |

|

|

| Утечка масла с корпуса подшипника. | Недостаточная производительность экстрактора паров масла (чрезмерно высокое давление в корпусе подшипника). | Проверить и отрегулировать дроссельную диафрагму на всасывающей стороне экстрактора на резервуаре масла. |

| Сужение отверстия возврата масла в корпусе подшипника. | Почистить резервуар масла и отверстие в корпусе подшипника. | |

| Утечка пара с переднего/заднего сальника турбины. | Увеличить количество утечки пара через сальник. | Заменить лабиринтное уплотнение на новое. |

| Высокое давление уплотнительного пара сальника. | Проверить и отрегулировать заданное значение давления на автоматическом регуляторе давления уплотнительного пара сальника. | |

| Недостаточная работа конденсатора пара сальника. |

|

|

| Наличие воды в масле | Увеличить количество утечки пара через сальник | Проверить визуально утечку пара вокруг сальника турбины.

|

| Высокое давление пара уплотнения сальника. | Проверить и отрегулировать заданное значение давления на автоматическом регуляторе давления уплотнительного пара сальника. | |

| Недостаточная производительность конденсатора пара сальника. |

|

|

| Высокое давление всасывания экстрактора паров масла. | Проверить и отрегулировать дроссельную диафрагму на всасывающей стороне экстрактора на резервуаре масла. | |

| Не работает установка очистки масла (если она есть). | Включить установку очистки масла (если она имеется). | |

| Повреждение трубопровода охлаждения маслоохладителя. | Проверить по одному трубопроводы охлаждения после смены действующего маслоохладителя на резервный маслоохладитель. | |

| Низкое давление масла смазки | Большая разница давления на фильтре масла смазки. | Поменять фильтр масла и почистить и/или заменить фильтрующий элемент. |

| Клапан регулирования давления масла для системы смазки. | Отрегулировать клапан регулировки давления масла. | |

| Утечка масла. | Проверить точку утечки масла на трубопроводе масла смазки. | |

| Низкое давление масла системы управления. | Большая разница давления на фильтре масла системы управления. | Заменить масляный фильтр и почистить и/или заменить фильтрующий элемент. |

| Клапан регулирования давления масла для контроля давления масла системы управления. | Отрегулировать клапан регулирования давления масла. | |

| Утечка масла | Проверить точку утечки масла на трубопроводе масла системы управления. | |

| Нестабильное давление на входе пара. | Неполадка управляющего устройства. | Поверить перечень сигналов тревоги на дисплее управляющего устройства. |

| Неполадка приводного устройства клапана управления. |

|

|

| Заедание клапана управления. | Разобрать и проверить тягу клапана управления. | |

| Ошибка датчика давления. | Проверить датчик. | |

| Неполадка системы байпаса турбины. | См. соответствующую инструкцию. | |

| Низкие выходные параметры генератора | Осадки окалины на лопасти и штуцере турбины. | Удалить осадки окалины и провести их анализ. |

| Высокая частота электроэнергетической системы. | Подождать, когда частота сети станет ниже. | |

| Низкий вакуум. | Проверить вакуумную систему. |

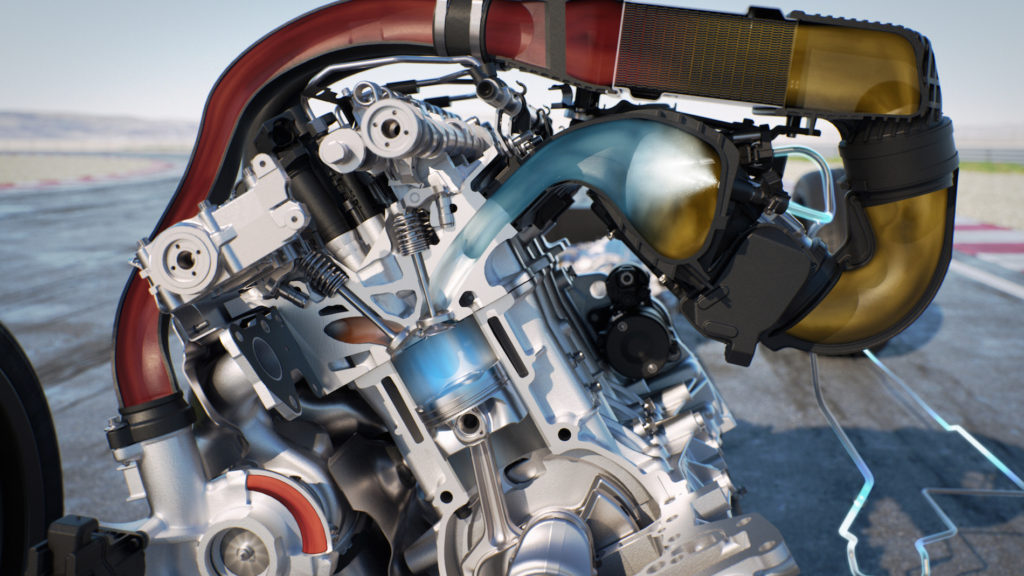

Правильная установка турбокомпрессора

Правильная установка турбины имеет большое значение. Очень часто турбины выходят из строя на первых минутах работы, и люди купившие новый турбокомпрессор начинают думать, что турбина бракованная или имеет заводской брак. В этой статье пойдет рассказ о типичных ошибках при установке и чего не нужно делать. В первую очередь установку турбины производить в специализированных сервисах где накоплен опыт работы по снятию и установке турбин. Основной момент заключается в том, что при установке турбины нужно подать в систему масло и в сам турбокомпрессор, если этого не сделать правильно, то первые секунды, а даже и минуты турбина будет работать на сухую. Масло должно быть новым, и соответствовать рекомендациям производителя двигателя. Так же очень важно не пользоваться любыми герметиками при монтаже, и использовать только новые прокладки, герметик может в турбине забить масляные каналы, или уменьшить диаметр масло сливной трубки. При первом пуске двигателя после замены турбины, в масляных магистралях, которые питают турбину масло отсутствует и пока оно дойдёт до турбины этого времени хватает на то чтоб подшипник скольжения успел пригореть к валу турбины. В таком случае гарантия на турбокомпрессор не распространяется и вам придётся повторно или покупать новую турбину или по новой производить ремонт, или устанавливать новый картридж турбины. Нужно обратить особое внимание на состояние двигателя и всех систем которые оказывают в какой-то степени воздействие на работу турбины. Это очень важный момент при установке турбины на двигатель, если с двигателем не всё в порядке, то нужно устранить все проблемы. После установки турбины на двигатель, проверить все утечки масла, антифриза, и плотность соединений. При первом пуске нужно завести мотор несколько раз по схеме- 1 раз на 3 сек, — 2 раз на 5 сек, — 3 раз на 10 сек, после этого проверить турбину — снять патрубок и покрутить крыльчатку, тем самым еще раз проверить что с турбиной всё в порядке. После этого завести мотор и дать ему прогреться, а после еще раз проверить все соединения на утечки. Первые часы работы не нагружать турбину высокими оборотами. А если вы поставили турбину после капитального ремонта двигателя, то постараться как можно раньше слить обкаточное масло, а самый идеальный вариант на обкатку найти какую ни будь турбину в рабочем состоянии и на ней обкатать мотор, произвести ТО, и на чистый мотор поставить новую турбину. Из практики после капитального ремонта двигателя, для турбины это не идеальные условия, т.к. мотор притирается и микрочастицы попадают в подшипники и изнашивают их очень быстро. Ниже мы прилагаем инструкцию по правильной установке турбины, где вы найдете всю интересующую информацию.

Правильная установка турбины имеет большое значение. Очень часто турбины выходят из строя на первых минутах работы, и люди купившие новый турбокомпрессор начинают думать, что турбина бракованная или имеет заводской брак. В этой статье пойдет рассказ о типичных ошибках при установке и чего не нужно делать. В первую очередь установку турбины производить в специализированных сервисах где накоплен опыт работы по снятию и установке турбин. Основной момент заключается в том, что при установке турбины нужно подать в систему масло и в сам турбокомпрессор, если этого не сделать правильно, то первые секунды, а даже и минуты турбина будет работать на сухую. Масло должно быть новым, и соответствовать рекомендациям производителя двигателя. Так же очень важно не пользоваться любыми герметиками при монтаже, и использовать только новые прокладки, герметик может в турбине забить масляные каналы, или уменьшить диаметр масло сливной трубки. При первом пуске двигателя после замены турбины, в масляных магистралях, которые питают турбину масло отсутствует и пока оно дойдёт до турбины этого времени хватает на то чтоб подшипник скольжения успел пригореть к валу турбины. В таком случае гарантия на турбокомпрессор не распространяется и вам придётся повторно или покупать новую турбину или по новой производить ремонт, или устанавливать новый картридж турбины. Нужно обратить особое внимание на состояние двигателя и всех систем которые оказывают в какой-то степени воздействие на работу турбины. Это очень важный момент при установке турбины на двигатель, если с двигателем не всё в порядке, то нужно устранить все проблемы. После установки турбины на двигатель, проверить все утечки масла, антифриза, и плотность соединений. При первом пуске нужно завести мотор несколько раз по схеме- 1 раз на 3 сек, — 2 раз на 5 сек, — 3 раз на 10 сек, после этого проверить турбину — снять патрубок и покрутить крыльчатку, тем самым еще раз проверить что с турбиной всё в порядке. После этого завести мотор и дать ему прогреться, а после еще раз проверить все соединения на утечки. Первые часы работы не нагружать турбину высокими оборотами. А если вы поставили турбину после капитального ремонта двигателя, то постараться как можно раньше слить обкаточное масло, а самый идеальный вариант на обкатку найти какую ни будь турбину в рабочем состоянии и на ней обкатать мотор, произвести ТО, и на чистый мотор поставить новую турбину. Из практики после капитального ремонта двигателя, для турбины это не идеальные условия, т.к. мотор притирается и микрочастицы попадают в подшипники и изнашивают их очень быстро. Ниже мы прилагаем инструкцию по правильной установке турбины, где вы найдете всю интересующую информацию.

Скачать:

инструкция по установке.zip

Пишите свои отзывы, комментарии и вопросы, мы постараемся на них ответить.

Правильная установка турбины

4.72 (94.48%) 29 голосов

Установка турбины. Как установить турбонаддув на двигатель, схема

Установка турбины. Как установить турбонаддув на двигатель, схема

Прежде чем выполнять установку новой турбины, обязательно разберитесь и выясните причины поломки оригинального турбокомпрессора и постарайтесь их устранить. И только в том случае, если оригинальный турбокомпрессор окончательно не подлежит ремонту заменяйте его на новый.

Прежде чем выполнять установку новой турбины, обязательно разберитесь и выясните причины поломки оригинального турбокомпрессора и постарайтесь их устранить. И только в том случае, если оригинальный турбокомпрессор окончательно не подлежит ремонту заменяйте его на новый.

Перед покупкой и установкой новой турбины на двигатель, обязательно убедитесь в том, что данный турбокомпрессор подходит под ваш тип двигателя. Узнать это вы можете, использовав оригинальный и серийный номер турбины и узнав, под какой конкретно тип двигателей разработан тот или иной турбокомпрессор. Этот момент очень важен, так как гарантия на турбину, установленную на неподходящий ей тип двигателя, не распространяется.

Установка турбокомпрессора на двигатель

Первым этапом работ будет подготовка двигателя для последующей установки на него новой турбины. Для этого необходимо выполнить следующие действия:

1) Слить масло с двигателя, после чего промыть его от остатков отработанного масла;

2) Снять сапун двигателя, тщательно промыть его, после чего установить обратно на место;

3) Отсоединить от турбокомпрессора трубки поступления и отвода масла. Хорошо промыть их и проверить на наличие закоксованности и механических повреждений, в случае обнаружения которых, заменить трубки новыми;

рис

4) Снять воздушные патрубки впускной системы и удостоверится в отсутствии на них частиц пыли, наличии масла или другого сора. В случае обнаружения повреждений, заменить их новыми;

5) Снять, промыть интеркуллер и также проверить его на наличие механических повреждений, частиц кокса, пыли или прокладок. При обнаружении повреждений обязательно заменить новым;

6) Те же действия применимы и к патрубкам выпускной системы. Их нужно снять, убедится в отсутствии масла, сора, пилы в случаи наличия таковых — почистить. При наличии видимых механических повреждений поступаем так же, как и с другими поврежденными деталями — заменяем новыми;

7) Снять старую турбину, проверить на наличие повреждений, обязательно обратить внимание и проверить состояние фланца выпускного коллектора. При обнаружении дефектов — заменить.

Следующий этап — установка нового турбокомпрессора и дополнительных комплектующих

8) Заменить старый масляный фильтр на новый, предварительно залив в него чистое масло;

9) Промыть двигатель специальными средствами от остатков отработанного масла и заполнить его чистым маслом;

рис 2

10) Произвести установку интеркулера и подсоединить его;

11) Произвести установку нового турбокомпрессора на выпускной коллектор. После установки убедится в том, что прокладка прижата правильно;

12) Произвести установку маслосливной трубки;

13) Медленно проворачивая вал рукой, постепенно заполнить турбокомпрессор чистым маслом;

рис 3

14) Установить маслоподводящую трубку;

15) Произвести замену воздушного фильтр

рис 4

16) Подсоединить все воздушные патрубки и удостоверится в плотности их затяжки;

17) Подсоединить выпускной патрубок и и удостоверится в плотности его затяжки;

18) Не заводя двигатель, провернуть его, это необходимо для создания необходимого давления в масляной системе и турбокомпрессоре;

19) Завести двигатель и оставить его на холостом ходе, а по истечении 5-10 минут начать постепенное увеличение нагрузки для прогрева до рабочей температуры;

20) Убедится в отсутствии течи масла, утечки воздуха и горячих газов. Также обязательно убедится в отсутствии посторонних шумов и вибраций. Для обнаружения утечек газов можете использовать мыльный раствор;

рис 5

21) Сделать тест-заезд с постепенным увеличением нагрузки на двигатель;

22) После пробного заезда снова проверить наличие подтеканий масла и утечки горячих газов и других не характерных признаков;

23) В случае недавнего кап. ремонта двигателя сделать ещё одну, внеплановую замену масла после 1000 км пробега.

После этих действий установка турбонаддува будет завершена и двигатель будет готов к эксплуатации.

Самостоятельная установка турбокомпрессора

Инструкция по монтажу и запуску турбокомпрессора.

— прежде всего, следует выяснить причину выхода турбокомпрессора из строя и устранить ее, и только после этого можно приступать к монтажу отремонтированного агрегата;

— следует использовать только новые прокладки;

— ни в коем случае нельзя применять герметизирующие средства, особенно при монтаже напорных и сливных масляных магистралей;

— в некоторых моделях турбокомпрессоров имеется дополнительный масляный фильтр. Он подлежит обязательной замене. Это касается как восстановленного, так и нового турбокомпрессора;

— маслоподающая магистраль должна находиться практически в идеальном состоянии. На ней не должно быть механических повреждений, внутри не должно быть загрязнений в виде отложений закоксованного масла либо смолы, а также посторонних предметов – кусков прокладок, герметика и т.д. Масляную магистраль необходимо тщательно промыть, а при монтаже следить, чтобы в нее не попали посторонние предметы;

— не допускается любой вид ремонта маслоподающей магистрали – сварка, пайка и т.д. При наличии повреждений следует обязательно заменить ее на новую;

— при установке нового или восстановленного турбокомпрессора настоятельно рекомендуется заменить масло, масляный и воздушный фильтры;

— в случае, если ремонт или замена турбокомпрессора совпали с ремонтом двигателя, связанным с заменой деталей, подлежащих обкатке (поршневых колец, шатунных или коренных вкладышей, клапанов и т.д.), настоятельно рекомендуется произвести обкатку двигателя на холостом ходу. Для этого после сборки двигатель необходимо запустить и дать ему поработать в течение полутора-двух часов. После этого следует произвести замену масла и масляного фильтра. Обычная обкатка составляет 1000-1500 км, после чего следует вновь произвести замену масла и масляного фильтра.

Внимательно посмотрите видео ролик от фирмы Garrett как правильно диагностировать и производить замену турбины:

Проверка воздушной магистрали и системы выпуска отработанных газов

- Система подачи воздуха должна быть проверена на отсутствие неплотностей, через которые в турбокомпрессор может проникать неотфильтрованный воздух. Следует проверить герметичность корпуса фильтра, воздушной магистрали от фильтра к ТК, а также патрубка системы вентиляции картера.

- Система выпуска отработанных газов должна быть проверена на отсутствие избыточного сопротивления прохождению газов. Особое внимание следует уделить катализатору, который со временем может забиваться закоксованным маслом.

- Перед сборкой следует тщательно промыть корпус воздушного фильтра, а также воздухоподающий патрубок, после чего необходимо продуть их сжатым воздухом.

- Следует тщательно проверить систему вентиляции картера. Даже небольшое избыточное давление в картере двигателя может стать причиной нарушения нормального оттока масла из подшипникового узла агрегата и привести к утечкам.

- Следует тщательно проверить герметичность нагнетающей воздушной магистрали от турбокомпрессора до впускного коллектора (интеркулера – при наличии).

- Необходимо промыть нагнетающий воздушный патрубок и интеркулер, если он имеется. Для этого следует использовать бензин или растворитель. После промывки эти детали нужно продуть сжатым воздухом. Нагнетающий воздушный патрубок и интеркулер должны иметь практически стерильную чистоту.

Следует помнить, что недопустимо попадание в турбокомпрессор посторонних предметов, даже самых мелких – это может привести к серьезным повреждениям.

Монтаж турбокомпрессора

- Вращайте ротор ТК, запоминая усилие, с которым происходит вращение. Впоследствии следует неоднократно повторять данную операцию, сравнивая прикладываемые усилия.

- Маслоподающую магистраль следует промыть струей бензина или растворителя. После этого ее следует продуть струей сжатого воздуха

- При помощи шприца или другого подходящего приспособления в турбину заливается масло. Заливку следует производить, пока масло не станет вытекать из сливного отверстия.

- Не следует полностью затягивать маслоподающую магистраль для того, чтобы убедиться в наличии в ней масла после запуска двигателя.

- Следует удостовериться в том, что масло свободно сливается из корпуса подшипников в картер двигателя. Для этого достаточно продуть маслоподающую магистраль.

- Произведите монтаж всех патрубков от воздушного фильтра к компрессору, за исключением всасывающего. Это необходимо для контроля вращения ротора.

- Проверните двигатель стартером, не запуская его до того, как из маслоподающей магистрали не появится масло.

- Произведите запуск двигателя на 10-15 секунд. При этом из незатянутого соединения маслоподающей магистрали с корпусом ТК должно появиться масло.

- После того, как двигатель будет остановлен, следует проверить усилие вращения ротора.

- Если масло на соединении не появилось, следует повторить п.п. 7 и 8.

- После того, как на соединении появится масло, его можно затянуть и запустить двигатель примерно на 1 минуту

- Остановить двигатель и еще раз проверить усилие вращения ротора турбокомпрессора

- В случае, если усилие вращения ротора не изменилось, можно произвести монтаж всасывающего патрубка, проверить плотность всех соединений, после чего можно запустить и прогреть двигатель на холостом ходу. Только после этого можно проверить, как работает турбокомпрессор на различных режимах.

- Если при работе турбины слышны посторонние звуки, либо в воздухонагнетающих патрубках появилось масло, следует незамедлительно заглушить двигатель и обратиться к специалистам по ремонту турбокомпрессоров. Самостоятельно разбирать агрегат не следует.

- При эксплуатации турбированного мотора следует придерживаться следующих простых рекомендаций:

— Прежде чем начать движение, следует дать двигателю прогреться хотя бы до 40-45 градусов;

— после остановки автомобиля следует дать двигателю поработать на холостом ходу примерно в течение 30-60 секунд

— масло в двигателе следует менять немного чаще, чем в обычном атмосферном моторе (примерно каждые 7-8 тыс. километров). Особое внимание следует обратить на его качество. Используйте масло, которое специально предназначено для турбированных моторов.

Ненадлежащее соблюдение данных рекомендаций может привести к несвоевременному выходу турбокомпрессора из строя.

Инструкция по установке турбокомпрессора (турбины)

Внимание!

Категорически запрещается использовать любые герметики. Герметик (обрывки, куски) приводит турбокомпрессор к поломке. Внимательно следите, что бы песок и пыль не попали в маслоподающую и маслосливную магистраль. Частицы песка из турбины не вымывается. Песок измельчаясь, попадает в подшипники скольжения и там остается. Примите все меры для соблюдения правил пожарной безопасности.

Помните:

Несоблюдение правил данной инструкции может привести турбокомпрессор к поломке!

Воздушный фильтр турбокомпрессора (турбины):

- необходимо проверить герметичность коробки и крепления крышки воздушного фильтра;

- коробка фильтра и заборный патрубок должны быть почищены;

- необходимо подготовить и промыть в специализированном растворе воздушные патрубки от фильтра к турбине, от турбокомпрессора к коллектору (всасывающему) двигателя и коллектор двигателя от грязи, пыли и попавшего песка.

Турбокомпрессор:

1) Прокрутите ротор турбины пальцами и постарайтесь запомнить, с каким усилием он вращается. При последующем проведении работ проверяйте вращение ротора, периодически его прокручивая пальцем и сравнивая усилие вращения.

2) До того, как соединить с турбиной, промойте бензином маслоподающую магистраль.

3) Необходимо залить в турбину масло, для этого используйте шприц или специальный инструмент и прокручивайте ротор рукой. Эти работы необходимо выполнить перед монтажом маслоподающего патрубка.

4) Используйте умеренное усилие при затягивании маслоподающей трубки, чтобы визуально убедиться в наличии подачи масла.

5) Выполните продувку магистрали. Убедитесь в том, что масло свободно сливается в поддон картера.

6) От фильтра к турбине необходимо прикрутить все патрубки, исключив воздуховодный для того, чтобы визуально контролировать вращение ротора.

7) На 15-20 секунд выполните запуск двигателя. Необходимо проконтролировать появление масла из незатянутого до конца стыка маслоподающего шланга.

8) На этом этапе важно проверить усилие вращения ротора турбокомпрессора (п.2).

9) Важно. Масло должно появиться. Если этого не произошло, повторите п.п.8, 9 два-три раза до появления масла.

10) Теперь маслоподающий шланг можно затянуть. После заведите двигатель автомобиля приблизительно на 60 секунд.

11) На этом этапе необходимо снова проверить вращение ротора турбины рукой.

12) Если ротор вращается как и прежде, без изменений усилия, необходимо надеть воздуховодный патрубок от фильтра к турбине, далее затянуть крепления хомутов, проверить и запустить двигатель автомобиля, прогреть его на холостом ходу, после этого проверить работу турбокомпрессора в различных режимах двигателя.

13) Важно. Если вы услышали посторонние звуки, которые исходят от турбокомпрессора (свист турбины, турбина воет и т.д.) на разных оборотах двигателя, если видны следы появлении масла в воздуховодных патрубках, необходимо заглушить двигатель и обратитесь к специалистам. Компания Рем Турбо занимается профессиональным ремонтом турбин (турбокомпрессоров) в Питере. До консультации с нашими специалистами не принимайте никаких действий по разборке турбины.

Практические советы по обслуживанию турбокомпрессора

Если вы понимаете, что двигателю необходим ремонт, а признаки указывают на турбину, важно точно установить, поврежден турбокомпрессор или нет. Вы можете самостоятельно выполнить данную процедуру, используя наши таблицы. Если вы определили, что проблема в турбине, необходимо отыскать причину. Важно. Если вы не устраните проблему, то новая турбина тоже выйдет из строя и это может произойти впервые же секунды после запуска двигателя. Поэтому очень важно покупать турбокомпрессор или ремонтировать у официальных дилеров производителя, таких как наша компания Rem-Turbo, которая имеет специальное оборудование и разрешение, подтвержденное сертификатом соответствия.

При самостоятельной установке турбокомпрессора следует выполнять приведенные указания:

- Снять и прочистить сливные маслопроводы. Необходимо проверить на отсутствие повреждений, вмятин и пережатий. Обратите внимание на тот факт, что шланги и резиновые патрубки могут через некоторое время разбухнуть изнутри, это в свою очередь затруднит движение масла. Рем Турбо рекомендует заменить резиновые шланги на новые.

- Сапун двигателя должен быть снят и почищен. Рекомендуем придерживаться тех же правил, что и для маслопроводов. Если есть необходимость, замените клапаны. Если на сапуне установлен конденсатор масла, его необходимо очистить и проверить.

- Категорически запрещено использовать жидкий герметик вокруг подающих и сливных маслопроводов. Большинство подобных герметиков могут растворяться в горячем масле, что вызывает его загрязнение, и как следствие повреждение подшипников турбокомпрессора.

- Обязательным условием является замена масла в двигателе а также замена воздушного и масляного фильтра.

- Турбокомпрессор должен быть предварительно смазан через отверстие для подвода масла.

- После того, как вы установили турбину, вам необходимо завести двигатель автомобиля и дать ему поработать около двух минут на холостом ходу. Если отсутствуют видимые симптомы неполадок, совершите пробную поездку. После, необходимо проверить турбину, чтобы выявить возможные утечки воздуха, отработанных газов или масла.

Неисправности турбокомпрессора

| А | Двигатель глохнет при разгоне |

| Б | Недостаток мощности двигателя |

| В | Черный выхлоп |

| Г | Чрезмерный расход масла |

| Д | Голубой выхлоп |

| Е | Шум в турбокомпрессоре |

| Ж | Повторяющийся звук в ТКР |

| 3 | Утечка масла через уплотнение компрессора |

| И | Утечка масла через уплотнение турбины |

| А | Б | В | Г | Д | Е | Ж | З | И | Причина | Способ устранения |

| * | * | * | * | * | Элемент воздушного фильтра забит | Замените фильтрующий элемент | ||||

| * | * | * | * | * | * | Помехи во впускном канале компрессора | Удалите помехи или замените поврежденные детали | |||

| * | * | * | Помехи в выпускном канале компрессора | Удалите помехи или замените поврежденные детали | ||||||

| * | * | * | Помехи во впускном коллекторе двигателя | В соответствии с инструкцией по эксплуатации двигателя удалите помехи во впускном «коллекторе двигателя | ||||||

| * | Утечка воздуха в канале, соединяющем воздушный фильтр и впускной канал компрессора | Либо замените прокладки, либо подтяните соединение | ||||||||

| * | * | * | * | * | Утечка воздуха в канале, соединяющем выпускной канал компрессора и впускной коллектор двигателя | Либо замените прокладки, либо подтяните соединение | ||||

| * | * | * | * | * | Утечка воздуха в соединении впускного коллектора и двигателя | В соответствии с инструкцией по эксплуатации двигателя либо замените прокладки, либо подтяните соединение | ||||

| * | * | * | * | * | * | Помеха в выпускном коллекторе | В соответствии с инструкцией по эксплуатации двигателя удалите помеху | |||

| * | * | * | Помеха в выпускной системе | Либо удалите помеху, либо замените неисправные элементы | ||||||

| * | * | * | * | Утечка газов в соединениях выпускного коллектора и двигателя | В соответствии с инструкцией по эксплуатации двигателя, либо замените прокладки, либо подтяните соединение | |||||

| * | * | * | * | Утечка газов из входного канала турбины в соединении с выпускным коллектором | Либо замените прокладку, либо подтяните соединение | |||||

| * | Утечка газов в системе после выпускного канала турбины | В соответствии с инструкцией по эксплуатации двигателя исправьте утечку газов | ||||||||

| * | * | * | * | Помехи в сливной гидролинии ТКР | Либо удалите помехи, либо замените патрубок сливной гидролинии | |||||

| * | * | * | * | Помехи в системе вентиляции картера двигателя | В соответствии с инструкцией по эксплуатации двигателя удалите помехи из системы вентиляции | |||||

| * | * | * | * | Картридж ТКР либо закоксован, либо в нем произошло отложение осадка | Замените масло, масляный фильтр и отремонтируйте или замените ТКР | |||||

| * | * | Топливная система либо вышла из строя, либо плохо отрегулирована | В соответствии с инструкцией по эксплуатации двигателя отрегулируйте топливную систему и замените поврежденные детали | |||||||

| * | * | Некорректная работа распредвала | В соответствии с инструкцией по эксплуатации двигателя замените изношенные детали | |||||||

| * | * | * | * | * | * | Изношены либо поршневые кольца, либо цилиндры (прорыв газов ) | В соответствии с инструкцией по эксплуатации отремонтируйте двигатель | |||

| * | * | * | * | * | * | • Внутренние неполадки в двигателе (клапаны, поршни) | В соответствии с инструкцией по эксплуатации отремонтируйте двигатель | |||

| * | * | * | * | * | * | * | * | Грязь пригорела к колесу компрессора или к лопастям диффузора | Очистите колесо, найдите и удалите источник грязного воздуха, замените масло и масляный фильтр | |

| * | * | * | * | * | * | * | Поврежден ТКР | Определите причину повреждения и замените ТКР | ||

| * | Неисправность Перепускного клапана | Проверьте правильность работы перепускного клапана и его привода | ||||||||

| * | Высокое давление наддува, отключение зажигания | Проверьте правильность работы перепускного клапана и его привода, замените неисправные детали |

Паротурбинная установка — Википедия

Материал из Википедии — свободной энциклопедии

Паротурби́нная устано́вка — это непрерывно действующий тепловой агрегат, рабочим телом которого является вода и водяной пар. Паротурбинная установка является механизмом для преобразования потенциальной энергии сжатого и нагретого до высокой температуры пара в кинетическую энергию вращения ротора турбины. Включает в себя паровую турбину и вспомогательное оборудование. Паротурбинные установки используются на тепловых и атомных электростанциях для привода электрического генератора, входящего в состав турбоагрегата (турбогенератора), а также на кораблях в качестве привода гребного винта.

На электрической станции механическая энергия превращается в электрическую энергию с помощью электрического генератора, но он в состав паротурбинной установки не входит.

Принципиальная тепловая схема паротурбинной установки для привода электрогенератора изображена на рисунке.

Электрогенератор на тепловых схемах указывается условно, для понимания его присоединения, так как он не является элементом в котором происходит преобразование тепловой энергии рабочего тела.

Свежий пар из котельного агрегата (1), где он получил тепло от сгорания топлива, поступает в турбину (2) и, расширяясь в ней, совершает механическую работу, вращая ротор электрогенератора (3). После выхода из турбины пар поступает в конденсатор (4), где происходит его конденсация. Конденсат отработавшего в турбине пара при помощи конденсатного насоса (5) проходит через подогреватель низкого давления (ПНД) (6) в деаэратор (7). Из деаэратора питательный насос (8) подаёт воду через подогреватель высокого давления (ПВД) (9) в котельный агрегат.

Подогреватели (6) и (9) и деаэратор (7) образуют систему регенеративного подогрева питательной воды, которая использует пар из нерегулируемых отборов паровой турбины.

- Шляхин Павел Николаевич и Бершадский Михаил Леонидович. «Краткий справочник по паротурбинным установкам». М.- Л., Госэнергоиздат, 1961, 128 с. с черт.

- Г. Ф. Быстрицкий «Основы Энергетики» Москва Инфра-М 2007 ISBN 978-5-16-002223-9

Как установить турбину на двигатель?

Оттюнинговать свой автомобиль, дать ему существенный прирост мощности можно за счет установки турбонаддува. Это изменит динамические параметры авто, позволит снизить расход горючего и придаст стабильность работе атмосферного двигателя.

Как работает турбина? Рабочим органом механизма является вал, с насаженной на него крыльчаткой и подшипниками скольжения. Устройство совмещается с пневмоприводом, активирующим байспасный клапан. Он, в свою очередь, отвечает за регулировку числа оборотов самой турбины. За счет этого процесса в двигатель поступает увеличенное количество воздушно-топливной смеси. Мощность мотора серьезно возрастает – при нажатии педали газа легковой автомобиль буквально срывается с места.

Турбирование автомобиля – процедура не из дешевых. Но экономить на комплектующих специалисты не советуют – сама турбина должна быть из жаростойкого, а компрессор – из алюминиевого сплава. Вал производится из легированной стали. Только с такими параметрами устройства можно повысить потенциал двигателя и увеличить его мощность.

Выбор турбины

Начинать оснащение своего автомобиля турбокомпрессором ТКР нужно поэтапно. Подбирать его следует в соответствии с типом и техническими показателями двигателя, так как в разных моделях авто существуют свои особенности монтажа турбин. На что обращать особое внимание:

- Мощность турбины;

- Порог наддува;

- Характеристики тепловыделения;

- Совместимость с параметрами и типом двигателя, так как работать они должны сбалансировано.

Многие пользователи стремятся максимально увеличить мощность автомобиля и вешают на него турбину, с силовыми нагрузками которого мотор просто не справляется. Поэтому совет специалиста здесь будет кстати.

Выхлопные газы, раскручивающие турбину, имеют высокую температуру. И если дизельный двигатель разогревает газы до 850 градусов, то для бензинового этот показатель поднимается до 1000 градусов. Материал рабочих элементов турбины должен выдерживать такой жар. Бензиновый двигатель требует более прочного и жаростойкого сплава для турбокомпрессоров.

Установка турбины

Предварительная подготовка машины к установке турбины должна включать ряд процедур:

- Замена масла и фильтров – масляного и воздушного, промывка маслопровода;

- Демонтаж и промывка сапуна двигателя;

- Демонтаж и прочистка интеркуллера, при обнаружении повреждений – его замена.

Главное, убедиться, что все выхлопные и воздушные магистрали очищены и сохраняют целостность. Затем можно переходить к собственно установке. Здесь нужно соблюдать определенную очередность операций:

- Внимательно осмотреть купленный наддув, в особенности уделить внимание состоянию корпуса и технологических отверстий. Они должны быть чистыми и без деформаций.

- Затем следует заправить устройство маслом. Турбину ставят таким образом, чтобы отверстия для масла располагались сверху. Не стоит забывать о качестве масла, от него зависит эксплуатационная надежность системы.

- После заливки масла нужно добиться, чтобы все внутренние поверхности и детали были смазаны. Для этого лучше использовать ручной насос.

- Устройство подсоединяется к компрессору двигателя с точным совмещением (допускается погрешность 10-15 градусов) маслоподающего отверстия.

- Корпус двигателя освобождается – снимается выпускной коллектор, генератор, теплоэкран, производится слив антифриза.

- В корпусе просверливается отверстие, в него вставляется фитинг. Заделывается соединение герметиком.

- Возвращается на место теплоэкран, затем ставится турбина и выпускной коллектор. Фитинг подсоединяется к турбине, затем устанавливается интеркуллер.

Работоспособность системы определяется тестированием. Специалисты предлагают такой алгоритм: заводится двигатель со стартера при снятом напряжении. Стартер не запускает мотор, а только его прокручивает. При этом лампочка датчика давления не горит. В маслоподающем патрубке давление падает. Если все работает, двигатель заводится и работает вхолостую полчаса.

После теста следует обкатать автомобиль, внимательно следя за показателями давления турбонаддува. Важно помнить, что прежде, чем остановить двигатель, нужно дать время на остывание турбины.

Как снять турбину

Многие авторемонтники считают, что при поломке турбины лучше заменить ее на новую, чем пытаться отремонтировать старую. Причин поломки турбонаддува несколько:

- Повредилась или разболталась крыльчатка;

- Малое количество или плохое качество масла;

- Турбина была неправильно смонтирована;

- Металлические части повреждены коррозией.

Если возникает необходимость снять и почистить турбину, то следует соблюдать обратную последовательность действий. Главное, не забыть слить антифриз, аккуратно отсоединить масломагистрали и только потом разобрать турбину. Снятие и замена устройства — процедура достаточно сложная, поэтому выполнять ее лучше в сервисе, под руководством специалистов.

Иногда, водитель улавливает дребезжание при перегазовке или заглушении двигателя. Такие проявления часто сопровождаются недостаточным наддувом. Это говорит о том, что, скорее всего, требуется настроить турбокомпрессор, чтобы отрегулировать давление наддува. Самостоятельная настройка может не дать желаемых результатов, такие неисправности нужно доверять профессионалам.