Пространственная рама и алюминиевые кузова Audi — журнал За рулем

Технология изготовления кузовов с пространственной рамой ASF (Audi Space Frame) могла быть внедрена еще три десятилетия назад, но технологическая эволюция пошла по иному сценарию. Немцы перепробовали разные схемы, чтобы прийти к общему знаменателю в процессе производства.

Инженеры Audi начали работать над проектом в 1982 году. Идея была столь навязчива, что им потребовалась всего пара лет, чтобы с нуля продумать технологию изготовления силовой структуры кузова из алюминия и адаптировать ее под серийное производство. Основная трудность состояла в том, что модуль упругости крылатого металла втрое меньше, чем у стали: при поглощении энергии удара алюминиевая конструкция деформируется сильнее, что не вписывалось в требования по пассивной безопасности. Застолбив четыре десятка производственных патентов, немцы уже в 1988 году подготовили к серийному производству модель V8 c полностью алюминиевым скелетом. Но рынок не был готов к появлению таких машин — и «восьмерка» пошла в серию с кузовом из стали.

Материалы, используемые при изготовлении кузова седана Audi A8 нового поколения.Материалы, используемые при изготовлении кузова седана Audi A8 нового поколения.

Эволюция

Первая серийная модель с алюминиевым несущим кузовом встала на конвейер шесть лет спустя — в 1994 году появился Audi A8 первого поколения. Кузов весил всего 249 кг (в стальном исполнении он был бы тяжелее на 40%). Уровень пассивной безопасности удовлетворял всем требованиям того времени. Чтобы компенсировать низкий модуль упругости листового алюминия, в силовой структуре рамы использовали многокамерные профили и крупные детали сложной формы с толстыми стенками, изготовленные литьем под давлением. На их долю приходилось 29% из 334 отдельных компонентов. Остальную часть составляли алюминиевые панели, добавлявшие конструкции жесткости. Примерно 75% сборочных операций выполнялось вручную.

Материалы по теме

Следующим шагом стало упрощение структуры рамы ASF с целью использовать ее для более массовых моделей и повысить уровень авто

Алюминиевый кузов — хорошо или плохо? Ищем «плюсы» и «минусы» использования алюминия в автомобилестроении

В этой статье я хочу поднять тему использования алюминия в изготовлении автомобильных кузовных деталей. Я постараюсь взвесить все «за» и «против» если таковые имеются, и перечислить преимущества и недостатки алюминиевых кузовов. Интересно? Тогда читайте дальше.

Предисловие…

Начну, пожалуй, с того, что чистый алюминий в автомобилестроении встречается крайне редко, чаще всего это сплавы с добавлением различных добавок, позволяющих улучшить свойства этого металла. Например, алюминиевый кузов автомобиля или отдельные его части производят из алюминия, в который добавлен магний, кремний или марганец. Такие добавки позволяют получить более прочный, но при этом такой же легкий и пластичный металл.

Алюминиевые детали производятся различными способами, в зависимости от ее назначения. Наиболее распространенные способы производства: ковка, литье, штамповка, а также экструзия. Самый популярный вид изготовления алюминиевых деталей — это конечно же, литье. При помощи этого метода отливают детали двигателя, различные корпусы, а также некоторые детали подвески.

Первопроходцем в «алюминиевом направлении» стала компания «Ауди», которая в 1994 году запустила серийное производство Audi A8, у которого кузов был полностью изготовлен из алюминия. В те времена это решение было революционным и хорошенько всколыхнуло мир автомобилестроения. Вес алюминиевого A8 составлял всего 231 кг. Впечатляет, не так ли?

Среди плюсов алюминиевого кузова можно выделить следующие моменты:

1. Прекрасное соотношение массы и прочности. Алюминий на 60% легче стали при равных размерах и объемах. Благодаря этому, кузовные детали получаются более легкие, отсюда меньшая масса и существенная экономия топлива, ну и естественно меньше вредных выбросов в атмосферу.

2. Алюминий не подвержен коррозии. Это свойство очень положительно сказывается на длительности «жизни» кузова и самого автомобиля. Однако не стоит полагать, что алюминий вовсе не стареет и не гниет, при определенных обстоятельствах и условиях алюминий также способен окисляться и разрушаться.

3. Алюминиевые детали прекрасно поддаются вторичной переработке. Легкость переплавки делает этот металл очень выгодным для автопроизводителей, поскольку позволяет использовать его по нескольку раз, а сам производственный процесс существенно упрощается.

4. Энергопоглощение. По сравнению со сталью, алюминий намного лучше поглощает и гасит вибрации, это также касается сильных ударов, которые алюминиевые детали поглощают на 50% лучше, не позволяя ей распространяться дальше. Этот фактор весьма важен для тех, кто ценит собственную безопасность, а также безопасность своих пассажиров.

5. Прочность и сопротивление торсионным нагрузкам. Алюминиевый кузов, как бы странно это не звучало, получается более жестким в плане скручивания, это придает автомобилю устойчивости, а также позволяет выполнять более «острые» маневры.

6. Низкая нагрузка на ходовую часть и неподрессоренные массы. Как не крути, а разница в весе положительно сказывается на износе шин, деталей ходовой части, а также придает автомобилю плавности во время движения.

7. Расход топлива. Как я уже говорил, меньшая масса предмета — это всегда меньше усилия для того, чтобы сдвинуть его с места. Поэтому алюминиевый кузов может стать причиной аномально низкого расхода топлива.

Казалось бы, «плюсов» столько ,что «минусов» просто нет… А — нет, как говорится, у медали всегда две стороны.

Из «минусов» можно выделить следующее:

1. Сложность производства. Алюминиевые детали требуют технологически сложных способов крепления (клепка, лазерная сварка, болтовые соединения), кроме того все они предусматривают наличие дорогостоящего оборудования и материалов.

2. Дорогостоящий и проблематичный ремонт. Сварка алюминиевых деталей предусматривает наличие либо лазера, либо аргонной сварки. Сам сварщик должен обладать огромным опытом сварки, поскольку именно от этого зависит исход всего ремонта и возможности или невозможности дальнейшего использования алюминиевой детали. Кроме прочих неприятностей, такие работы будут стоить в разы дороже по сравнению с аналогичными работами, но с использованием обычной сварки и стали.

3. Цена. Высокая стоимость алюминия по сравнению с обычной сталью так или иначе сказывается на конечной стоимости изделия. Авто с полностью алюминиевым кузовом может стоить в полтора-два раза дороже, чем аналогичное авто с полностью металлическим каркасом.

4. Конфигурация и формы деталей. Изготовление полностью алюминиевого кузова накладывает на производителя определенные обязанности. Например, для придания деталям прочности их приходится усиливать дополнительными ребрами жесткости или делать более объемными, в итоге конструкция может получиться не такой компактной и привлекательной как этого хотелось бы. В качестве примера и доказательства предлагаю обратить внимание на два велосипеда — полностью алюминиевый и полностью стальной. Рамы будут отличаться не только весом, но и диаметром трубок, использованных в их производстве.

5. Хорошая проводимость шума. В данном случае слово «хорошая» является недостатком, я думаю вы понимаете о чем я? Чем лучше металл проводит шум, тем больше его будет в салоне алюминиевого авто, думаю так понятнее? Такая особенность требует дополнительных слоев шумоизоляции, которая увеличивает вес автомобиля, а также стоит немалых денег. В итоге, такой автомобиль либо на конвейере получит хорошую «шумку» и вместе с тем получится более дорогим, либо будет поставляться «как есть», а все затраты на шумоизоляцию лягут на ваши плечи, и признаться потянут не мало денежных средств.

6. Ремонтопригодность. Алюминиевый кузов сложно ремонтировать, а желающих или проще сказать способных его выполнить не так уж и много, причина — алюминиевый кузов сложно ремонтировать! После удара или деформации алюминиевые детали и конструкции очень сложно восстановить, поскольку происходит нарушение структуры металла. По этой причине ремонт таких деталей или конструкций нередко просто невозможен или просто нерентабелен, и заканчивается полной заменой.

Как видите, такой, на первый взгляд, идеальный и безупречный материал имеет немало недостатков, о которых простые обыватели даже не подозревают. Наверное, именно по этой причине большинство из них так рьяно отстаивают свою точку зрения, доказывая, что алюминиевый кузов — это сущее добро и сплошной «плюс». Ну что ж, как говорится, каждому свое, надеюсь вы после прочтения данного материала не будете одним из таких «знатоков» и перед тем как купить автомобиль с алюминиевым кузовом, взвесите все положительные и отрицательные стороны этого непростого материала.

Текст: АвтоПульсар.

Без крыльев и капота: уникальные и ныне вымершие легковушки вагонной компоновки

| Принципиальная схема легкового автомобиля вагонной компоновки с объемным салоном |

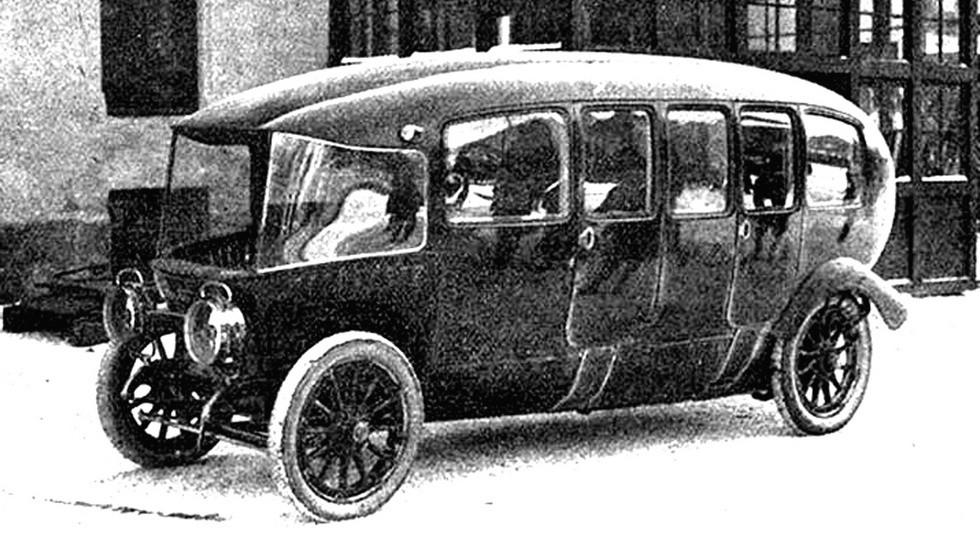

В первые годы ХХ века о таких автомобилях никто не имел никакого понятия, и первые легковушки, которые впоследствии отнесли к вагонной компоновке, появились чисто случайно по интуитивной воле своих создателей. Лидером считается французская фирма Charron, экспериментировавшая с разного рода обтекателями. На одной из машин передний моторный отсек и место водителя с трех сторон были закрыты трехсекционными стеклами и передней частью крыши, превративших ее в оригинальный бескапотный вагончик.

|

| Французская многоместная 75-сильная машина Charron вагонного типа. 1913 год |

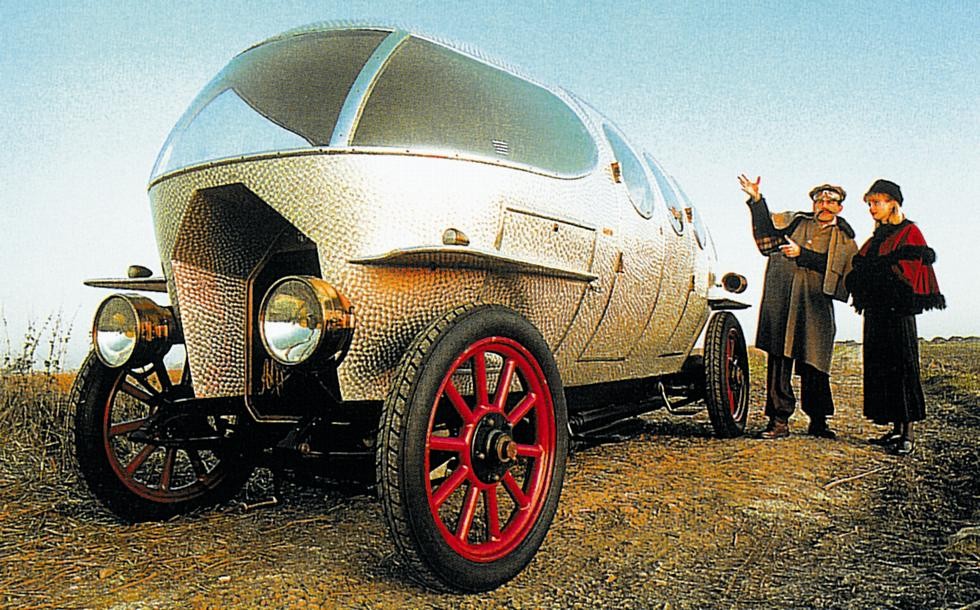

Первым последователем стала фирма Alfa Romeo, которая в 1913-м начала сборку 70-сильного гоночного шасси 40/60. По заказу графа Марко Рикотти миланская фирма Castagna установила на нем округлый кузов из дюралюминия с вынесенным вперед округлым передком с крупными стеклами, выемкой для радиатора и окнами-иллюминаторами в боковинах.

|

| Первая в мире аэродинамическая легковушка Alfa Romeo Aerodinamica с пятиместным кузовом. 1914 год |

С места в карьер: вагонный апофеоз

Вполне естественно, при зачаточном состоянии научной аэродинамики и без каких-либо исторических корней автовагончики родились буквально на пустом месте. Поначалу ради забавы их создавали богатые американцы, затем инициативу перехватили бизнесмены, использовавшие необычные машины для рекламирования своей продукции.

|

| Одна из самых невероятных легковушек всех времен — уникальный вагончик Scarab образца 1936 года |

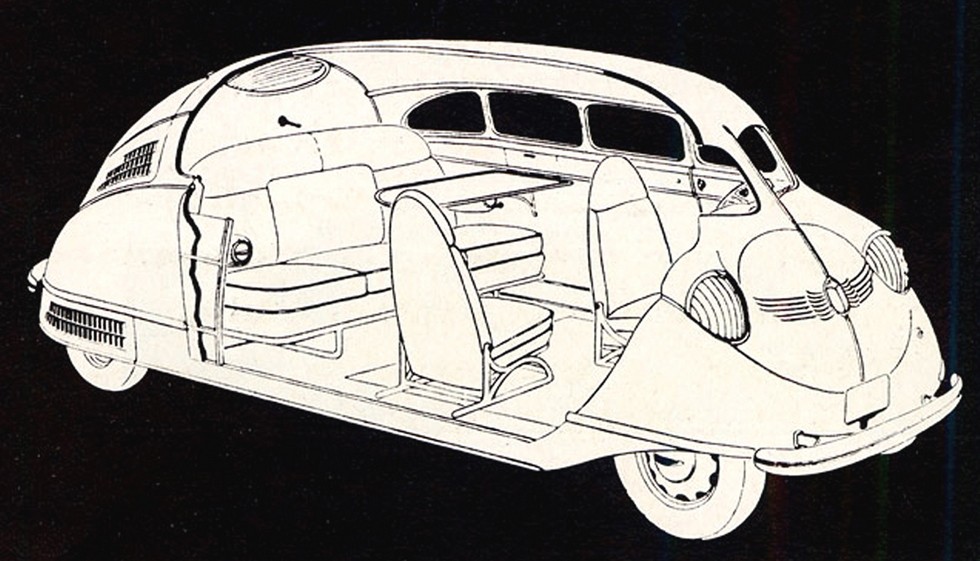

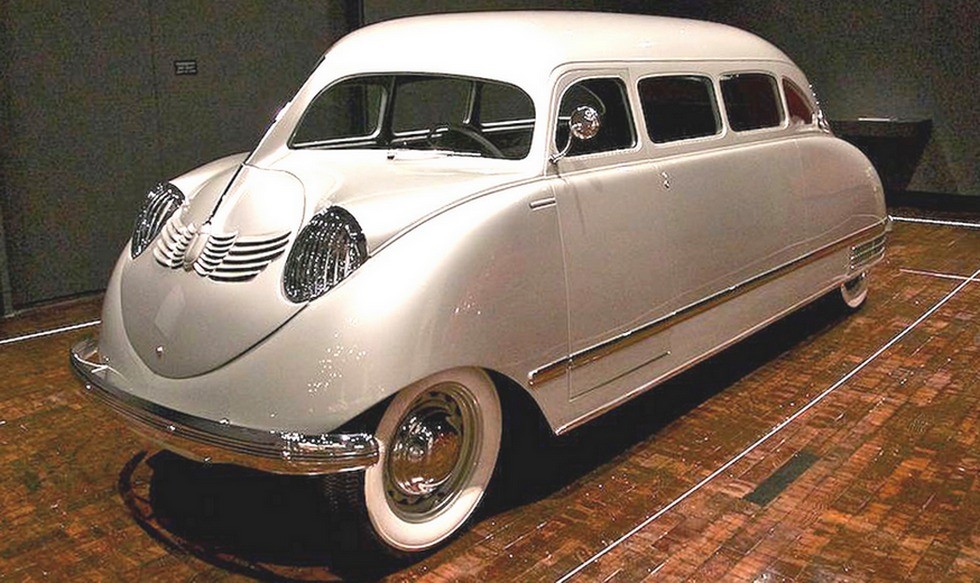

Stout Scarab (1932–1936 гг.)

Футуристические вагонные автомобили Scarab разрабатывал уже известный вам по аэромобилям изобретатель Уильям Бушнелл Стаут. Нетрадиционные внешние формы и интерьер создавал американский дизайнер Джон Тьярда, фирменными знаками которого были фары с тонкими вертикальными решетками и вентиляционные щели в виде крыльев.

Сегодня «Скарабей» (священный жук скарабей) считается первым в мире минивэном и первой легковушкой с независимой пневматической подвеской всех колес. Прототип с алюминиевым кузовом на стальной раме был собран вручную в 1932-м и стал личным автомобилем Стаута.

|

| Прототип просторной заднемоторной легковушки Scarab с колесной базой 3,4 метра. 1932 год |

|

| Эскизная схема компоновки «Скарабея» с широко разнесенными осями и пятиместным салоном |

В его задней части помещался серийный 3,6-литровый двигатель Ford V8 с обычной трехступенчатой коробкой передач. За последующие четыре года появились еще восемь подобных машин и один образец с кузовом из стеклопластика, развивавших мощность от 65 до 85 сил.

|

| Scarab в Музее декоративного искусства в Нэшвилле среди пяти лучших автомобилей мира. Фото 2013 года |

|

| Даже на виде сзади Scarab претендует на смелую оригинальность форм и облицовки |

Просторные пассажирские салоны с одной боковой дверью имели ровный пол со съемными столиками, поворотными и раскладными сиденьями, обивкой из дорогих пород дерева, кожи и тканей. Для улучшения аэродинамических качеств применялись скрытые дверные и оконные ручки и автоматическое запирание дверей.

|

| Весьма скромный салон «Скарабея» с диваном и регулируемыми кожаными креслами |

Стаут планировал выпустить сотню таких машин, но их слишком высокая цена нарушила эти планы.

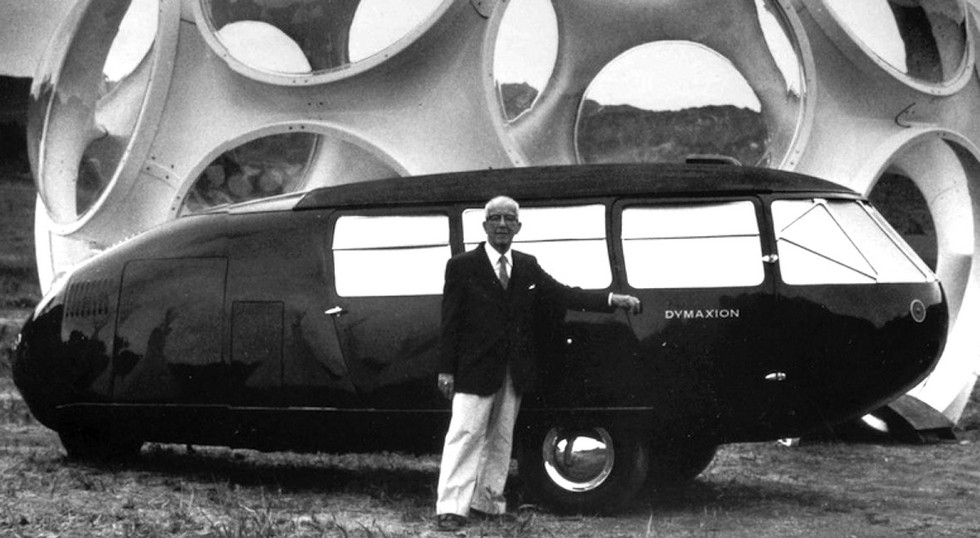

Dymaxion (1933–1934 гг.)

Уникальный трехколесный автомобиль «в форме слезы», один из самых необычных в мире, разработал легендарный американец Ричард Бэкминстер Фуллер — архитектор, изобретатель и дизайнер, создававший круглые здания, купола, суда и интерьеры ванных комнат. Характерно: при упоминании его работ знакомые с ним люди многозначительно постукивали пальцем по лбу. Справедливость немого суждения подтвердило и удивительное сооружение Dymaxion, похожее на небольшой автобус. В его странной аббревиатуре Фуллер зашифровал слова dynamic, maximum и tension, означавшие «максимум динамики и напряжения». Прототип построили летом 1933-го на заводе бывшей компании Locomobile.

|

| Первый образец трехколесного шестиметрового транспортного средства Dymaxion. 1933 год |

Для привода передних колес в задней части автомобиля на А-образной раме помещался 85-сильный мотор Ford. Заднее одиночное было управляемым. Места водителя и пассажира находились в передней выдвинутой части деревянного кузова с облицовкой из блестящего дюралюминия. Dymaxion, страдавший малой устойчивостью, предназначался в основном для городских поездок, но его максимальная скорость достигала 140 км/ч.

Громкие рекламные пробеги первого образца собирали толпы восторженной публики. В октябре, во время одного из них, при выезде с выставки «Столетие прогресса» в Чикаго он столкнулся с легковушкой. Ее водитель, профессиональный автогонщик, погиб, а два высокопоставленных пассажира серьезно пострадали. После этого Фуллер прекратил работы над машиной. Ее приобрело Американское бюро стандартов, но при пожаре летом 1943-го она сгорела.

|

| Легкий Dymaxion с колесной базой 3,2 метра и массой всего 830 кг в одном из рекламных заездов |

В январе 1934-го второй Dymaxion с кузовом черного цвета купил некий фермер, превративший его в курятник. Машину выкупил известный коллекционер Уильям Харра из города Рино, а после его смерти автомобиль вошел в состав Национального автомобильного музея.

|

| Второй модернизированный вариант «Димаксиона», сохранившийся до сих пор. 1934 год |

|

| 85-летний Ричард Фуллер у своей машины близ сборочного завода в Бриджпорте. Фото 1981 года |

Третий вариант изумрудного цвета некоторое время служил дирижеру Филадельфийского симфонического оркестра Леопольду Стоковскому. Потом в течение девяти лет его несколько раз перепродавали, пока машина не превратилась в металлолом.

|

| Третий Dymaxion, принадлежавший известному дирижеру Стоковскому. 1934 год |

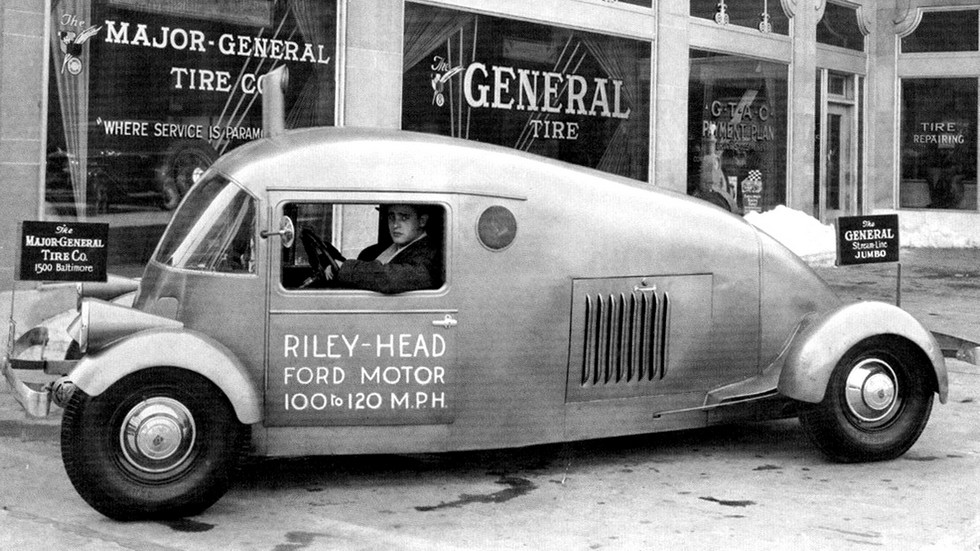

В то же время в Америке на агрегатах серийных «Фордов» появились необычные сооружения, созданные исключительно для привлечения внимания потенциальных покупателей при проведении рекламных акций на стоянке или в движении. Автомобили Riley-Ford с английским 80-сильным мотором Riley V8 служили для испытаний и продвижения шин низкого давления Balloon Jumbo, позволявших достичь скорости 185 км/ч.

|

| В 1933–1940 годах кузовная фирма Libby Body собрала 29 рекламных машин Riley-Ford |

На компанию McQuay-Norris по выпуску заказной автотехники работали шесть 80-сильных пиаровских автомобилей McQuay брутальной внешности с деревянными каркасами кузовов и алюминиевой облицовкой. На ряде машин имелись лаборатории с оборудованием для проверки состояния и качества агрегатов.

|

| Рекламный переднемоторный автомобиль McQuay в качестве мобильной лаборатории. 1934 год |

|

| Такие притягательные машины собирала кузовная компания Hill Auto Body из Цинциннати |

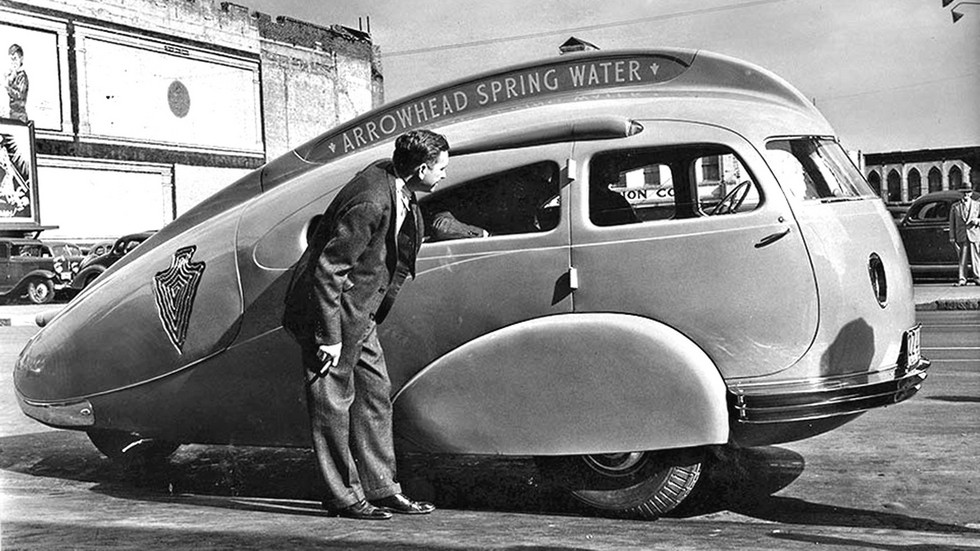

Третьим вагончиком была трехколесная переднеприводная машина Arrowhead с кузовом фирмы Advance Body и дизайном Веллингтона Миллера. Ее задачей было восхваление особо чистой питьевой воды компании Water Company.

|

| Нескладный трехколесный вагончик Arrowhead для рекламирования ключевой воды. 1936 год |

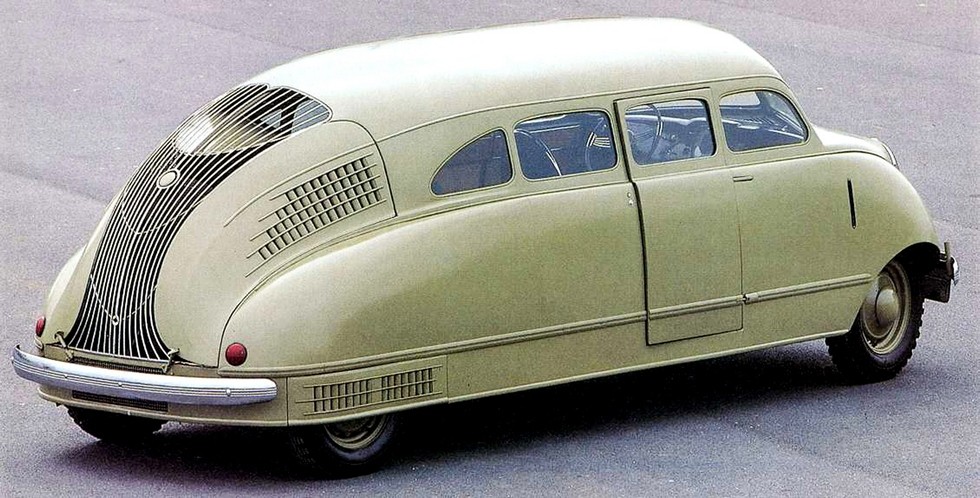

Schlörwagen (1939 г.)

Своим появлением этот «сверхобтекаемый» вагончик был обязан немецкому инженеру Карлу Шлёру, создавшему его на основании научных исследований в Аэродинамическом научно-исследовательском институте. Машина базировалась на заднемоторном легковом шасси Mercedes-Benz 170H, на которое фирма Ludewig установила алюминиевый кузов «в виде полукапли». На испытаниях, когда легкий Schlörwagen ветром сдувало с трассы, он показал рекордный результат — 146 км/ч.

|

| Аэродинамический 38-сильный автомобиль Schlörwagen конструкции Карла Шлёра |

Потом машину привезли на международный Берлинский автосалон, но посетители признали ее уродливой и не имеющей будущего. Начавшаяся война заставила прекратить эти работы, а дальнейшую судьбу автомобиля вы уже знаете из статьи об аэромобилях.

Послевоенные вагончики: муки спасения

Единственным послевоенным американским автомобилем вагонной компоновки, достойным внимания, был заднеприводный Mustang с грубовато клиновидным кузовом, построенный Роем МакКарти, дилером компании Lincoln. Его единственным достоинством был легендарный бренд, на 16 лет опередивший знаменитые спорткары Ford Mustang.

|

| Несуразный клиновидный вагончик Mustang, собранный из деталей разных фирм. 1948 год |

В остальном вагонный «Мустанг» с алюминиевым кузовом фирмы Pacific Car and Foundry был собранием чужих агрегатов: двигатели Continental и Hercules, ведущие мосты Spicer или Hotchkiss, рулевое управление от джипов Willys и т. д. И в этом МакКарти находил достоинство. В рекламе сообщалось, что сборка и разборка его машин занимала всего девять минут, но зачем это было нужно, до сих пор непонятно. Всего построили 12 вагончиков Mustang.

|

| Изобретатель Берггрен у своего фантастического сооружения на шасси довоенного такси Dodge. 1952 год |

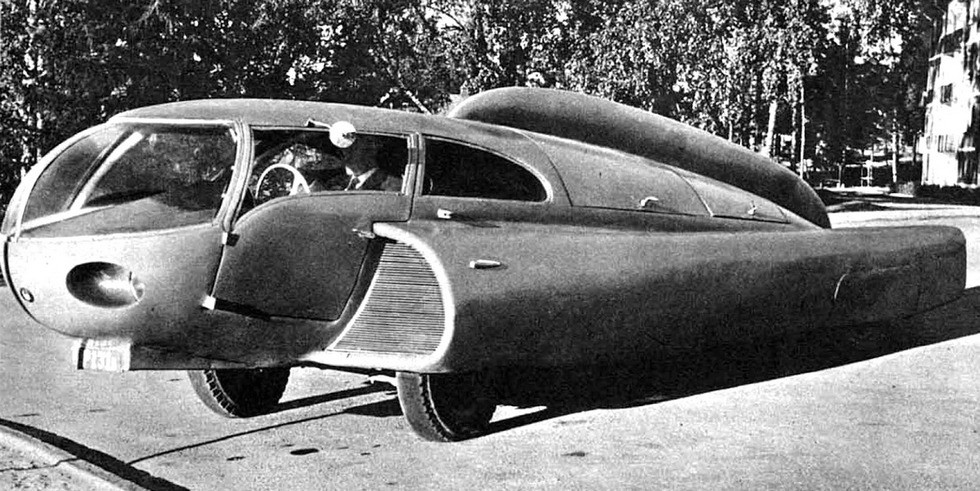

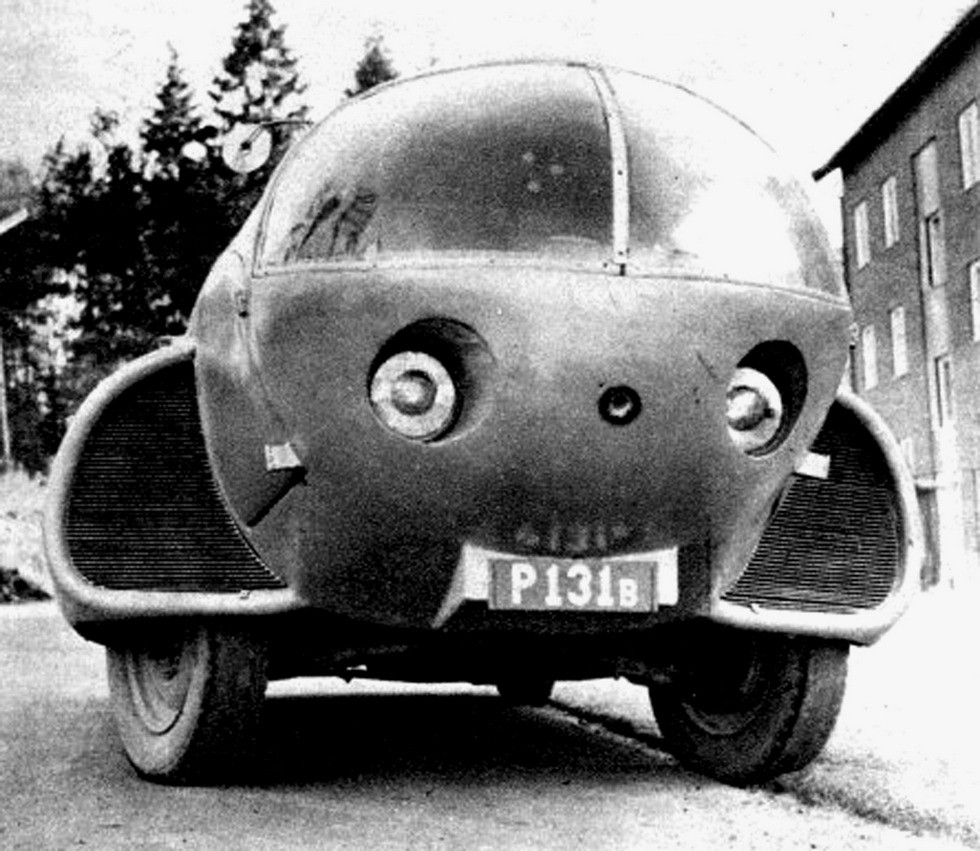

В начале 1950-х в поредевшие ряды заокеанских создателей вагонных машин внедрился шведский бизнесмен и конструктор Сигвард Берггрен, более известный как фабрикант морковного сока. Своими руками он построил семиместный аппарат Sigvard Berggren Futurecar — «Автомобиль будущего» с массивными воздухозаборниками и плавником, похожий на самолет без крыльев или на морское чудовище.

|

| Уникальная машина Берггрена, напоминавшая одновременно бескрылый самолет и водяное чудище |

В средней части прочного каркаса, на который ушло 120 метров труб, помещался 100-сильный двигатель Ford, разгонявший шестиметровую машину до 170 км/ч.

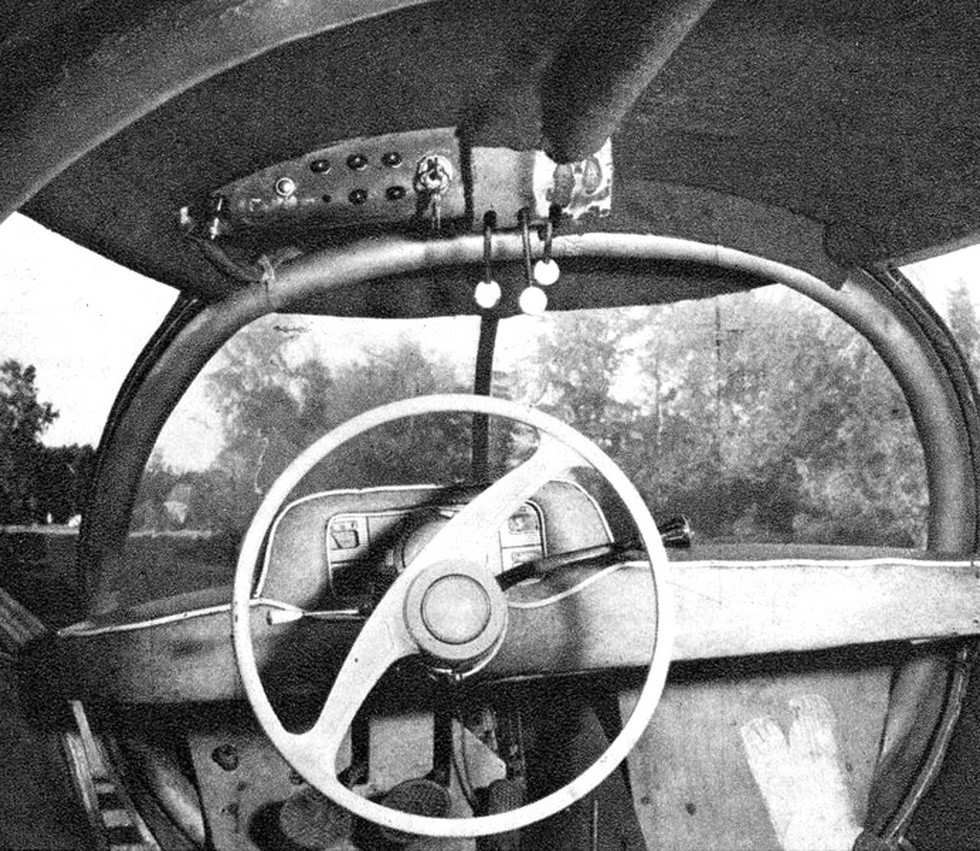

|  |

| Удивительный вид спереди на кабину с «глазами» и «ушами» | Тесное место водителя с рулем от легковушки и блоком датчиков |

Водитель помещался в центре кабины с круговым обзором, пассажиры отдыхали в салоне с креслами, кроватью, карточным столиком и откидными входными люками.

|

| Автомобиль Берггрена, сохранившийся в авиационном музее шведского городка Уггларп |

Последними «рабочими» вагончиками считаются два небольших заднемоторных микрокара. Первый в 1947-м построил инженер Поэльман с бельгийской фирмы PLM. Вторым являлась чехословацкая машина Jawa Motorex, выполненная в стиле миникара BMW-600, снабженная двухцилиндровым 350-кубовым движком и изготовленная в четырех экземплярах.

|

| Оригинальный минивагон Jawa Motorex-350 с задним мотоциклетным мотором. 1956 год |

Главными недостатками вагонной компоновки считались опасная близость водителя и переднего пассажира к едущим впереди машинам, вибрации при движении, сложности с входом и выходом. А когда были введены жёсткие нормы на безопасность, эти творения просто исчезли, а точнее превратились с недвижимые выставочные образцы.

Красивые, но бесполезные: голый вагонный дизайн

В середине 1950-х фирма Альберто Морелли показала макетный образец округлой машины Morelli M-1000 с алюминиевым кузовом, однолитровым мотором FIAT и модными задними стабилизаторами. Особенностями привлекательного переднеприводного варианта Citroёn С10 Coccinelle («Божья коровка») с кузовом в стиле «капля воды» были гидропневматическая подвеска, широкие откидные окна и мизерная собственная масса — всего 382 кг.

|

| Оригинальная итальянская заднеприводная машина вагонной компоновки Morelli M-1000. 1956 год |

|

| Опытный автомобиль С10 был создан для расширения модельного ряда фирмы Citroёn. 1956 год |

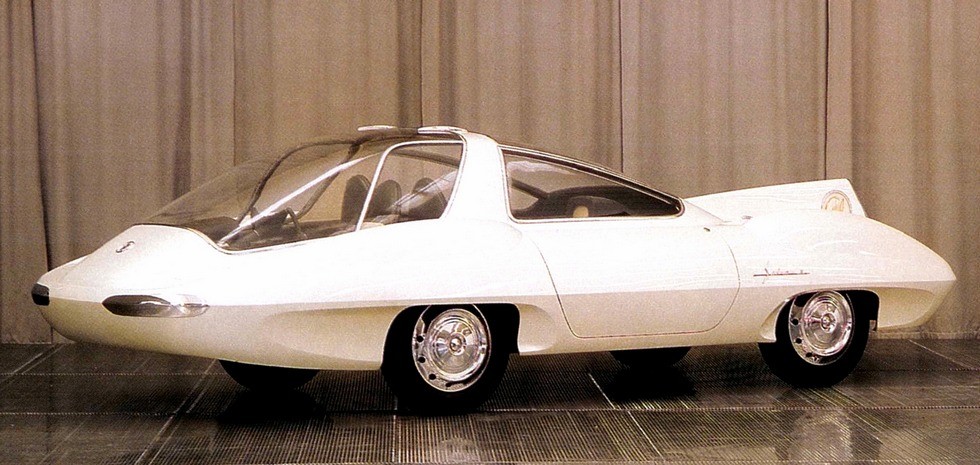

Ghia Selene (1959–1960 гг.)

В 1959 году на Туринском автосалоне появился достаточно скромный шестиместный автомобиль кузовной фирмы Ghia со строгими формами и космическим именем Selene («Луна»), созданный главным дизайнером Луиджи Сегрэ.

|

| Несмотря на длинный передний свес, «Селена» относилась к вагонной компоновке. 1959 год |

|

| Революционный концепт Selene был макетом, рассчитанным лишь на восторженное созерцание |

|

| Одна из «изюминок» Луиджи Сегрэ — роскошный четырехместный салон с мягкими креслами и баром |

В реальности все эти революционные достижения оказались фейками. Макетный образец без механических узлов не мог сдвинуться с места, руль не имел связи с колесами и свободно «болтался» на своей оси, а двери левой стороны оказались нарисованными.

В 1962-м его привезли в Москву на Итальянскую промышленную выставку, но к тому времени «Селена-1» уже не представляла никакой ценности. Чтобы не платить за обратный путь, машину, как щедрый подарок, передали Институту технической эстетики. Сейчас она находится в одном из московских автомузеев.

|

| Макетный образец трехместного скоростного автомобиля Selena-II работы Луиджи Сегрэ. 1960 год |

В 1960-м компания Ghia представила выставочный макет спортивной машины Selene-II с задним плавником, которая тоже не могла двигаться самостоятельно. Ее особенностями были водительское сиденье, размещенное по продольной оси автомобиля, два места для пассажиров, сидевших против движения, телевизор, бар и самолетная панель приборов.

В 1950–60-е годы одними из последних машин такого рода были достаточно совершенные советские автомобили вагонной компоновки, которым мы посвятим следующую статью.

На заглавной фотографии — только при ближайшем рассмотрении на автомобиле Scarab можно разглядеть неприметную эмблему в виде жука скарабея

Занимательное материаловедение: из чего можно сделать автомобиль

Инженеры крупных автомобильных компаний активно внедряют и используют экологичные материалы, причем применение некоторых из них весьма неожиданно. Ну а мы решили вспомнить, что необычного применяли при выпуске автомобилей ранее.Основным материалом для производства автомобиля является сталь. Действительно, ведь стали обладают достаточной конструкционной прочностью, небольшой ценой, а также могут использоваться в разных технологических процессах: они легко штампуются или свариваются. Но у сталей есть и недостатки. Главный из них – низкая стойкость к коррозии, что вынуждает конструкторов применять для защиты кузова специальные защитные покрытия. Кроме того, стальная деталь имеет большую массу. Поэтому в конструкции автомобилей нашли широкое применение алюминиевые сплавы, пластмассы и композитные материалы.

Это обусловлено стремлением снизить уязвимость кузовов автомобилей к коррозии, а также уменьшить общую массу автомобиля, что благоприятно влияет на экономичность и управляемость. Тем не менее листовые стали не сдают свои позиции, так как стоимость алюминиевых, а уж тем более композитных материалов гораздо выше. На крупных автомобильных заводах за сутки может перерабатываться свыше 1 000 тонн листовых сталей, которые идут на изготовление широкого ассортимента автомобильных деталей. Но давайте взглянем на другие материалы, которые могли бы заменить сталь в производстве автомобилей.

Дерево

Начать наш обзор справедливо с дерева. Этот материал стоял у истоков автомобилестроения и до массового применения стали широко использовался в автомобилях. Деревянные доски или просто фанера часто шли на применение в кузовах легковых автомобилей, грузовиков, автобусов и прочих утилитарных конструкциях.

Отдельно стоит сказать о роскошных автомобилях – богатые владельцы обращались к кузовным ателье, в которых творили поистине произведения искусства. Панели кузовов выполнялись из лакированного дерева ценных пород, а салон обшивался дорогим сафьяном или шелком.

Особняком здесь стоит уникальная Hispano-Suiza Н6С, построенная в 1924 году гонщиком Андре Дюбоннэ. Ее двигатель с несколькими карбюраторами рабочим объемом почти в 8 литров развивал 200 л.с., но для настоящего гоночного автомобиля был нужен легкий кузов. Дефицитных в те годы легких сплавов магния или алюминия Дюбоннэ не достал, а потому обратился в авиастроительную компанию Nieport с просьбой постройки легкого кузова.

Машина, впоследствии ставшая известной под именем Tulipwood, имела набранный из 20-миллиметровых шпангоутов каркас, на который с помощью медных заклепок крепились планки разных длины и ширины, изготовленные, вопреки имени, из древесины красного дерева махагони, в то время как древесина тюльпанного дерева очень плохо гнется и склонна к раскалыванию, что не позволяет применять ее в строительстве кузовов.

После установки всех деталей машину покрыли несколькими слоями лака и отполировали. Вся нижняя часть рамы для улучшения обтекаемости и защиты от ударов была закрыта алюминиевым кожухом. Сзади для лучшей развесовки разместили 175-литровый бензобак.

Андре Дюбоннэ поучаствовал на своей «деревяшке» в одной гонке – Тарга Флорио, где финишировал в итоге седьмым. После гонки он оставил автомобиль для повседневных поездок, а позднее тот попал в Америку и сохранился до наших дней в одном из калифорнийских автомобильных музеев.

Во время Второй мировой войны вся сталь уходила на нужды фронта, и большинство автомобилей стало оснащаться простыми деревянными кузовами типа фаэтон или универсал. Серийное производство автомобилей с деревянными кузовами продолжалось и после войны, особенно массово это явление получило развитие в Америке. И если в Европе и СССР к 50-м годам парк автомобилей имел стальные кузова, то американские автомобилисты не могли избавиться от привычки ездить на деревянной машине. Панели кузовов кабриолетов выполняли из красного дерева и лакировали, но в 60-е годы от деревянного кузова, который имел свойство рассыхаться, был пожароопасен и попросту небезопасен, стали отказываться. А впоследствии вплоть до 80-х годов на многих американских универсалах и джипах имелась виниловая графика с отделкой «под дерево».

Такие машины особенно популярны благодаря американским фильмам 80-90-х годов, где граждане Штатов путешествовали по стране на универсалах. Сейчас ясеневые рамы используют для своих машин англичане из фирмы Morgan, да в одном из поколений Корвета использовали древесину бальсы в днище, но полноценного автомобиля, выполненного целиком из дерева, современная промышленность уже не выпускает.

Splinter

В 2007 году американский энтузиаст Джо Хармон представил на тюнинг-шоу в Эссене среднемоторный суперкар Splinter, к постройке которого он приступил еще будучи студентом. На постройку суперкара ушло пять лет, причем все строилось своими силами и средствами. Кузов среднемоторной «Щепки» создан из древесины вишни и бальсы, а за спиной водителя разместился семилитровый двигатель V8 от Chevrolet Corvette, развивающий свыше 700 л.с. Из металла также сделаны и коробка передач, усилители кузова, амортизаторы, рычаги задней подвески и тормоза. А вот передняя подвеска получила деревянные (!) рычаги, а металлического в колесах – только алюминиевые ступицы и обода. В результате масса двухместного автомобиля достигла 1 360 кг, а по заявлениям авторов максимальная скорость Splinter в теории может достигать 380 км/ч, однако испытания не проводились. Впрочем, для автора этого достаточно: машину он расценивает как воплощение своей детской мечты и даже не помышляет хотя бы о мелкосерийном производстве.

Бамбук

Отдельно расскажем о единственном концепт-каре, который применил в своей конструкции… бамбук. Автомобиль, получивший название Ford MA, был показан на выставке Индустриального дизайна в 2003 году. Имя было выбрано как заключение идей, заложенных в азиатской философии «пространство между» применительно к автомобилю, выражаемое в том, что Ford MA является средоточием между эмоциями, искусством и наукой. Разработанный на компьютере родстер, выдержанный в минималистичном стиле, использует в своей конструкции бамбук, алюминий и углепластик, а задние колеса приводит в движение электромотор, но создателями допускается и установка небольшого бензинового моторчика. Родстер ориентирован на молодых людей, которые хотят найти свежие интерпретации автомобилей. Кстати, в машине нет сварных швов: все элементы соединены между собой с помощью 364 титановых болтов, а это означает, что такие родстеры можно легко собирать дома как конструктор из почти 500 деталей.

Кожа

В разоренной послевоенной Европе начали возникать сложности c поиском замены дефицитной стали, которой с трудом хватало на грузовики и автобусы. Поэтому широкое распространение у автомобильных производителей получили простенькие и дешевые мотоколяски наподобие BMW Isetta и Messerschmitt Kabinroller, которые имели три колеса, двухтактный мотор и крошечные размеры. Впрочем, покупатели не жаловались – машина стоила совсем немного, а уж благодаря Изетте мы вообще сейчас знаем марку BMW.

В таких условиях чехи Франтишек и Моймир Странские реализовали свою собственную идею бюджетного трехколесного автомобиля для народа. Первый прототип был создан братьями в 1943 году, получил имя Oskar (акроним от чешского «osa kara» – буквально «тележка на оси») и имел трубчатую раму, обшитую алюминиевыми листами. Спереди у машины было два колеса, соединенных с помощью рулевой рейки, а на одно заднее приходился цепной привод от мотоциклетного мотора.

В серийное производство автомобиль был запущен в 1950 году и получил имя Velorex. Алюминиевые листы были в те годы стратегическим сырьем, и братьям пришлось срочно искать замену. Сталь не подходила: снабженный 250-кубовым двигателем от Явы Velorex 16/250 был очень ограничен в динамике, а стальной кузов сильно увеличивал массу машины, поэтому на раму натянули практичный и непромокаемый дерматин.

В разные годы 80 рабочих фабрики братьев Странских собирали до 400 автомобилей в год, а производство завершилось к 1973 году. Большинство Велорексов уходило в органы соцобеспечения, где полученные машины передавались людям с ограниченными возможностями. Переделанные в легкие грузовички, автомобили широко использовались как технологический транспорт на крупных промышленных предприятиях, а некоторое количество продавалось и в широком доступе. Благодаря своей простоте и неприхотливости машина пользовалась популярностью в сельской местности, ее охотно покупали агрономы и сельские врачи.

Velorex постоянно модернизировался, машина получала все более мощные двигатели. Например, выпускались модели с 175-, 250- и 350-кубовыми двигателями от Явы, а позднее появился динамостартер и гидропривод сцепления, облегчивший жизнь владельцев машины. Интересный факт: заднего хода как такового у Велорекса не существовало – чтобы поехать назад, нужно было остановить двигатель и запустить его так, чтобы коленчатый вал вращался в обратном направлении.

В современном автомире кожа, как видно, не слишком часто встречается на кузовах автомобилей: сейчас кузовные панели затягивают в нее только тюнинг-ателье по заказу своих клиентов.

Ткань

Но не кожей единой пользовались автомобильные конструкторы. Например, в середине 80-х годов в Белорусской академии художественных искусств была создана примитивная мотоколяска, в основу которой легла трубчатая рама, на которую натянули… ткань.

Вообще, ткань как таковая имеет место в конструкции кузовов и по сей день: стоит вспомнить любой автомобиль-кабриолет с мягким складным матерчатым верхом. Но то только верх, а другое – весь кузов. И из нее делали не только мотоколяски, а вполне себе крупные автомобили. Чего только стоит построенный безымянным механиком фирмы Chris-Craft Motor Boats из Сан-Франциско в 1937 году американский автомобиль-кемпер Himsl Zeppelin Roadliner. В качестве основы использовали лонжеронную раму от универсала Plymouth (история умалчивает, какого именно), куда прикрепили отдельный трубчатый каркас, обтянутый авиационной тканью – перкалью. Этот материал, хоть и достаточно прочный, все-таки потребовал металлических бамперов и рам-усилителей вокруг окон.

В салоне установили два дивана-кровати, столик и даже газовую плиту. После постройки автомобиль долгое время находился у местного врача, успешно пережил войну, и в 1968 году в окрестностях города Конкорд в штате Калифорния на машину наткнулись двое друзей-реставраторов – Арт Химсл и Эд Грин. Она была приведена в чувства и долгие годы служила друзьям передвижным офисом.

В 1999 году Химсл и Грин провели комплексную реставрацию машины. Древний карбюраторный двигатель Плимута отправили на свалку, а его место занял более мощный V8 от современного Chevrolet Camaro, тканевую обшивку заменили на поливолокно, которое применяют при строительстве легких самолетов, перешили салон и в довершение всего установили пневмоподвеску.

Говоря о тканевых автомобилях, нельзя не вспомнить о современном концепте родстера BMW, получившем имя GINA. По словам главного дизайнера проекта Криса Бэнгла – человека, создавшего современный стиль автомобилей баварской марки, – имя GINA – это аббревиатура от «Geometry and Functions In «N» Adaptions», то есть «возможность многочисленного изменения форм кузова».

При создании автомобиля разработчики задали несколько вопросов. Почему кузова автомобилей делаются обязательно из пластика или металлов? Может ли владелец настроить все в своей машине так, как хочется именно ему? Ответом на эти вопросы стала… натянутая на каркас кузова эластичная ткань, разработанная в американском подразделении BMW. Сам каркас представляет собой множество металлических трубок, которые могут перемещаться с помощью гидравлических приводов. Так, владелец может одним нажатием клавиши открывать/закрывать фары и щель на капоте для обозрения мотора и менять форму ребер на боковинах, а в салоне – настраивать подголовники или менять комбинацию приборов.

Конечно, перспектив серийного выпуска похожих на Джину автомобилей в ближайшем будущем нет, но конструкторы считают, что у таких тканевых кузовов большое будущее. По словам все того же Бэнгла, ткань может дать разработчикам меньшее количество ограничений в дизайне, позволяет придать кузову аэродинамически правильную форму и защитить внутренние узлы кузова, а возможно, и перевернуть представления о конструкции автомобиля. Ведь легким движением руки будущий покупатель сможет изменить форму кузовных деталей на ту, что больше всего подходит его запросам.

Конопля

Вообще ткани всегда интересовали конструкторов с точки зрения выпуска композитных материалов – ведь они легче и не поддаются коррозии, а их производство дешевле. В качестве основы использовались натуральные тканевые волокна, несколько слоев которых пропитывались эпоксидной смолой.

Первым в мире автомобилем с кузовом из композитов стал Soybean Car («Соевый автомобиль»), сконструированный как эксперимент компанией Ford и представленный в августе 1941 года. Также он известен под именем «Hemp body car» («Автомобиль с кузовом из конопли»). В качестве основы для машины использовали рамное шасси и силовой агрегат от седана Ford V8, а внешние панели выполнили из пластика, в котором наполнителями стали конопляное волокно и соевые бобы. Всего панелей было 14, и все они крепились к раме с помощью болтов, это позволило удержать массу машины на уровне 850 кг, что примерно на 35 процентов меньше, чем у прототипа. V-образную карбюраторную «восьмерку» перевели на питание биоэтанолом, полученным из всё той же конопли. Работы по автомобилю закончились после вступления США во Вторую мировую, а впоследствии автомобиль был уничтожен.

Натуральные волокна в качестве наполнителя будоражили умы конструкторов машин еще долгое время. Например, известный немецкий автомобиль Trabant имел кузов из композитного материала «дуропласт». Здесь наполнителем являлись отходы советского хлопкового производства – очёсы, которые заливались все той же эпоксидной смолой. Шутники советовали владельцам «Траби» остерегаться коз, свиней и гусениц, в ожидании того, что их «хлопковый пластик» мог быть попросту съеден. Тем не менее такой материал не гнил и обеспечивал небольшую массу машинке, снабженной двухтактным моторчиком в 25 л.с.

Но и это не было концом. В 2000 году компания Toyota представила концептуальный автомобиль Toyota ES3 – компактный городской автомобиль с алюминиевым кузовом, внешние панели которого выполнены из специального полимера TSOP (Toyota Super Olefin Polymer). Этот материал использует в качестве сырья лен, бамбук и даже… картофель и легко поддается переработке. Широкого распространения он так и не получил – наверняка из-за нежелания владельцев иметь машины из переработанной картошки.

Пластиковые бутылки

Впрочем, многие концерны искали способы применения новых композитных материалов в конструкции автомобилей, и сейчас создаются композиты, которые вполне могут частично заменить сталь на конвейере. Но все эти материалы создаются химиками и технологами специально, и их разработка влетает в копеечку. А вот специалисты концерна Chrysler еще в середине 90-х годов прошлого века придумали использовать в автомобильном производстве композитный материал, в основе которого – полиэтилентерефталат, из которого делают пластиковые бутылки.

Панели из полиэтилена обеспечивали кузову подходящую жесткость, при этом само производство материала – недорогое дело: он легко поддается формованию, и его даже не надо красить – пигмент необходимого цвета добавляется при производстве. Кроме того, по окончании срока службы кузов можно легко переработать.

Отрабатывать технологию крайслеровцы решили на крошечном хэтчбеке CCV, который был представлен на конкурсе концептуальных «народных» автомобилей для Китая (отсюда и аббревиатура CCV – China Concept Vehicle). Машина, чем-то похожая на Citroen 2CV, имела лонжеронную стальную раму, на которую навешивались панели из полиэтилена. В итоге китайцы отдали первое место одному из своих многочисленных брендов, а в Крайслере продолжили исследования.

В результате в 1998 году родился концептуальный родстер Plymouth Pronto, который имел легкую пространственную раму с прикрепленными к ней панелями из «бутылочного» пластика, но посетители и журналисты, узнав о материале, почти сразу высказывались о подобной затее негативно, и в итоге совет директоров отказался продлевать финансирование проекта, сославшись на его бесперспективность. Впрочем, в наши дни при изготовлении обивки сидений и отделки потолка новых пикапов Ford F-150 применяется волокно REPREVE, для изготовления которого используются переработанные пластиковые бутылки.

Фарфор

Этот хрупкий и легко бьющийся материал чаще встречается у нас на кухне, чем на кузовах автомобилей. Впрочем, сказав «автомобилей», мы погорячились. Компания Bugatti при содействии Королевской мануфактуры фарфора в Берлине (Konigliche Porzellan-Manufaktur) в 2011 году представила уникальную версию родстера Veyron Grand Sport под названием «L’Or Blanc» («Белое золото»). Построенный в единственном экземпляре автомобиль стоимостью 1 650 000 евро получил уникальную двухцветную окраску кузова с нанесенным фарфоровым орнаментом. Помимо него, фарфоровыми стали крышка бензобака и колпачки колесных дисков, а в салоне появились вставки на панели приборов и передней панели и небольшой фарфоровый ящик из того же материала. Каждую деталь, вплоть до колпачков, украшает слон, стоящий на задних лапах, – символ автомобилей Этторе Бугатти, который венчал решетку радиатора довоенных автомобилей. Кстати, еще одну статуэтку слона из фарфора высотой 30 сантиметров счастливый обладатель суперкара получил бесплатно, а вот коллекционерам редких вещей придется выложить почти 30 000 евро.

В наши дни производители всё больше задумываются о применении экологически чистых биоразлагаемых материалов в машинах. Не забыто и сырье, прошедшее переработку, что позволяет экономить, например, на алюминии и стали. Кроме того, стальные детали понемногу замещаются более дешевым пластиком, который легко заменить при повреждении, к тому же он легче и не ржавеет. Ну а большинство суперкаров, выпускающихся в наши дни, имеет кузова с применением высокопрочных композитных материалов, например, углепластика или кевлара.

Читайте также:

Кузова из алюминия для грузовиков – Основные средства

А. Суходольский

Транспортные фирмы, полностью использующие полезную нагрузку своих грузовых автомобилей с целью увеличения оборота на один кг полезной нагрузки, стремятся к понижению собственного веса автотранспортного средства. Эти требования выполняются при облегчении шасси автомобиля путем внедрения конструкций из легких материалов, таких как алюминий, при конструировании кузовов грузовых автомобилей.

|

| Самосвальный кузов фирмы «Хелве», выполненный из алюминия |

Уже в течение ряда лет ведутся работы над алюминиевыми опрокидывающимися корытообразными кузовами, которые позволяют повысить полезную нагрузку за счет снижения собственного веса. Это в первую очередь относится к автомобилям, которые часто работают с полной нагрузкой, например, самосвалы.

Фирма «Хелве» в последнее время занимается выпуском таких кузовов и поставляет предприятиям конструкции специального сечения из пустотелых профилей, а также изделия из листового или ребристого материала. В объем поставок готовых кузовов входят опрокидывающиеся корытообразные кузова в сборе для установки на шасси, включая заднее соединительное устройство, механизм опоры опрокидывателя и задний откидной борт. По особому заказу возможна поставка с оцинкованными самоустанавливающимися подшипниками.

Изготавливаются кузова на основе уже имеющихся собственных разработок или в соответствии с требованиями заказчика.

Почти всегда самосвальные кузова выпускаются с опрокидыванием назад, что в конструктивном и производственном отношениях оказывается более простым, по сравнению с кузовами с трехсторонним опрокидыванием. Если самосвальное устройство устанавливается на полуприцеп, то грузовой объем кузова существенно больше, чем у самосвалов с трехсторонним опрокидыванием.

Наиболее популярными являются кузова с геометрическими размерами 7900х2500х1300 мм и более. Для высоких нагрузок предусмотрена профилированная конструкция. При изготовлении она менее трудоемка, т.к. отпадают сварочные работы на стенках, но собственный вес ее достаточно высок. Преимущество пустотелых профилей в том, что поверхность кузова не только внутри, но и снаружи гладкая, что удобно для чистки и нанесения рекламных надписей.

Все модификации защищены с помощью верхних и нижних лент от повреждений, например, при экскаваторной загрузке. Гидравлическая система у самосвала с опрокидыванием назад расположена преимущественно спереди, и часто защищена коротким козырьком, установленным на переднем борту. Задний борт подвешен в качестве качающейся заслонки, которая автоматически управляется из кабины водителя в ходе выгрузки. Установлен задний борт почти всегда под некоторым углом к вертикали, что обеспечивает возможность, под действием силы тяжести, занять исходное положение, при котором груз не имеет возможности высыпаться. Алюминиевый сплав Аl Zn 4,5 Mg 1 хорошо сваривается, после чего остаточная деформация минимальна. В принципе, срок службы кузова равен сроку службы автомобиля в целом.

Истирание внутренней части кузова зависит от транспортируемого материала и количества опрокидываний. В ходе исследований и экспериментов установлено, что алюминиевые материалы, наряду с отличной свариваемостью, устойчивы к истиранию (износостойки). Однако износ этих материалов несколько превышает износ стали. При каждом опрокидывании стальное основание подвергается истиранию и лишенный защитного покрытия металл вновь ржавеет, в то время как слой окиси алюминия остается крепко спаянным с металлической основой. Для транспортировки материала с острыми гранями (камни, гравий) алюминиевый кузов требует дополнительного покрытия.

Наиболее интенсивное истирание происходит в задней трети кузова, поэтому в этой части листы утолщены до 7 мм, в отличие от передней части, где их толщина – 5 мм.

|

| Помимо кузовов фирма «Хелве» выпускает фургоны, конструкционным материалом для которых служат алюминиевые сплавы. |

Точное назначение кузова известно заранее, так что конструкция может полностью соответствовать определенным требованиям.

Алюминий коррозиеустойчив и не требует никакого защитного покрытия, имеет привлекательный вид — серебристо-серый. В отдельных случаях, по желанию заказчика, его покрывают лаком для получения какого-либо цветового решения или нанесения рекламы.

Цена алюминиевого кузова выше, чем стального, но при покупке определенного количества кузовов с полезной нагрузкой на 1000 кг больше, сэкономится один автомобиль, что компенсирует разницу в цене. По истечении одного года алюминиевый кузов дает все более высокий доход, экономию за счет пониженного износа шин и горюче-смазочных материалов при движении порожнего автомобиля.

Экономическое значение алюминиевого опрокидывающегося кузова хорошо известно большому числу фирм и такие кузова находят все более широкое применение.