Неисправности кривошипно-шатунного механизма

К признакам неисправности КШМ относятся: появление посторонних стуков и шумов, падение мощности двигателя, повышенный расход масла, перерасход топлива, появление дыма в отработанных газах.

Стуки и шумы в двигателе возникают в результате износа его основных деталей и появления между сопряженными деталями увеличенных зазоров. При износе поршня и цилиндра, а также при увеличении зазора между ними возникает звонкий металлический стук, хорошо прослушиваемый при работе холодного двигателя. Резкий металлический стук на всех режимах работы двигателя свидетельствует об увеличении зазора между поршневым пальцем и втулкой верхней головки шатуна. Усиление стука при резком увеличении числа оборотов коленчатого вала свидетельствует об износе вкладышей коренных или шатунных подшипников, причем стук более глухого тона указывает на износ вкладышей коренных подшипников. При большом износе вкладышей возможно резкое падение давление масла. В этом случае эксплуатировать двигатель нельзя.

Падение мощности двигателя возникает при износе или залегании в канавках поршневых колец, износе поршней и цилиндров, а также плохой затяжке головки цилиндров. Эти неисправности вызывают падение компрессии в цилиндре. Компрессию проверяют при помощи компрессометра на теплом двигателе. Для этого выкручивают все свечи, и на место одной из них устанавливают наконечник компрессометра. При полностью открытом дросселе прокручивают двигатель стартером в течение 2-3 секунд. Таким образом последовательно проверяют все цилиндры. Величина компрессии должна быть в пределах, указанных в технических данных двигателя. Разница в компрессии между отдельными цилиндрами не должна превышать 1 кГ/см2.

Повышенный расход масла, перерасход топлива, появление дыма в отработанных газах (при нормальном уровне масла в картере) обычно появляются при залегании поршневых колец или износе колец и цилиндров. Залегание кольца можно устранить без разборки двигателя, залив в цилиндр через отверстие для свечи зажигания специальную жидкость.

Отложение нагара на днищах поршней и камер сгорания снижает теплопроводность, что вызывает перегрев двигателя, падение мощности и повышение расхода топлива.

Трещины в стенках рубашки охлаждения блока и головки блока цилиндров могут появиться в результате замерзания охлаждающей жидкости, заполнения системы охлаждения горячего двигателя холодной охлаждающей жидкостью или в результате перегрева двигателя. Через трещины в блоке цилиндров охлаждающая жидкость может попадать в цилиндры. При этом цвет выхлопных газов становится белым.

Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Детали кривошипно-шатунного механизма можно разделить на:

- неподвижные — картер, блок цилиндров, цилиндры, головка блока цилиндров, прокладка головки блока и поддон. Обычно блок цилиндров отливают вместе с верхней половиной картера, поэтому иногда его называют блок-картером.

- подвижные — поршни, поршневые кольца и пальцы, шатуны, коленчатый вал и маховик.

Кроме того, к кривошипно-шатунному механизму относятся различные крепежные детали, а также коренные и шатунные подшипники.

Блок-картер — основной элемент остова двигателя. Он подвергается значительным силовым и тепловым воздействиям и должен обладать высокой прочностью и жесткостью. В блок-картере устанавливают цилиндры, опоры коленчатого вала, некоторые устройства механизма газораспределения, различные узлы смазочной системы с ее сложной сетью каналов и другое вспомогательное оборудование. Блок-картер изготавливают из чугуна или алюминиевого сплава литьем.

Цилиндры представляют собой направляющие элементы кривошипно-шатунного механизма. Внутри их перемещаются поршни. Длина образующей цилиндра определяется ходом поршня и его размерами. Цилиндры работают в условиях резко изменяющегося давления в надпоршневой полости. Их стенки соприкасаются с пламенем и горячими газами, имеющими температуру до 1500… 2 500 °С.

Цилиндры должны быть прочными, жесткими, термо- и износостойкими при ограниченном количестве смазки. Кроме того, материал цилиндров должен обладать хорошими литейными свойствами и легко обрабатываться на станках. Обычно цилиндры изготавливают из специального легированного чугуна, но могут применяться также алюминиевые сплавы и сталь. Внутреннюю рабочую поверхность цилиндра, называемую его зеркалом, тщательно обрабатывают и покрывают хромом для уменьшения трения, повышения износостойкости и долговечности.

В двигателях с жидкостным охлаждением цилиндры могут быть отлиты вместе с блоком цилиндров или в виде отдельных гильз, устанавливаемых в отверстиях блока. Между наружными стенками цилиндров и блоком имеются полости, называемые рубашкой охлаждения. Последняя заполняется жидкостью, охлаждающей двигатель. Если гильза цилиндра своей наружной поверхностью непосредственно соприкасается с охлаждающей жидкостью, то ее называют мокрой. В противном случае она называется сухой. Применение сменных мокрых гильз облегчает ремонт двигателя. При установке в блок мокрые гильзы надежно уплотняются.

Цилиндры двигателей воздушного охлаждения отливают индивидуально. Для улучшения теплоотвода их наружные поверхности снабжают кольцевыми ребрами. У большинства двигателей воздушного охлаждения цилиндры вместе с их головками крепят общими болтами или шпильками к верхней части картера.

В V-образном двигателе цилиндры одного ряда могут быть несколько смещены относительно цилиндров другого ряда. Это связано с тем, что на каждом кривошипе коленчатого вала крепятся два шатуна, один из которых предназначен для поршня правой, а другой — для поршня левой половины блока.

На тщательно обработанную верхнюю плоскость блока цилиндров устанавливают головку блока, которая закрывает цилиндры сверху. В головке над цилиндрами выполнены углубления, образующие камеры сгорания. У двигателей жидкостного охлаждения в теле головки блока предусмотрена рубашка охлаждения, сообщающаяся с рубашкой охлаждения блока цилиндров. При верхнем расположении клапанов в головке имеются гнезда для них, впускные и выпускные каналы, отверстия с резьбой для установки свечей зажигания (у бензиновых двигателей) или форсунок (у дизелей), магистрали смазочной системы, крепежные и другие вспомогательные отверстия. Материалом для головки блока обычно служит алюминиевый сплав или чугун.

Плотное соединение блока цилиндров и головки блока обеспечивается с помощью болтов или шпилек с гайками. Для герметизации стыка с целью предотвращения утечки газов из цилиндров и охлаждающей жидкости из рубашки охлаждения между блоком цилиндров и головкой блока устанавливается прокладка. Она обычно изготавливается из асбестового картона и облицовывается тонким стальным или медным листом. Иногда прокладку с обеих сторон натирают графитом для защиты от пригорания.

Нижняя часть картера, предохраняющая детали кривошипно-шатунного и других механизмов двигателя от загрязнения, обычно называется поддоном. В двигателях сравнительно малой мощности поддон служит также резервуаром для моторного масла. Поддон чаще всего выполняется литым или изготавливается из стального листа штамповкой. Для устранения подтекания масла между блок-картером и поддоном устанавливается прокладка (на двигателях небольшой мощности для уплотнения этого стыка часто используется герметик — «жидкая прокладка»).

Соединенные друг с другом неподвижные детали кривошипно-шатунного механизма являются остовом двигателя, воспринимающим все основные силовые и тепловые нагрузки, как внутренние (связанные с работой двигателя), так и внешние (обусловленные трансмиссией и ходовой частью). Силовые нагрузки, передающиеся на остов двигателя от несущей системы ТС (рама, кузов, корпус) и обратно, существенно зависят от способа крепления двигателя. Обычно он крепится в трех или четырех точках так, чтобы не воспринимались нагрузки, вызванные перекосами несущей системы, возникающими при движении машины по неровностям. Крепление двигателя должно исключать возможность его смещения в горизонтальной плоскости под действием продольных и поперечных сил (при разгоне, торможении, повороте и т.д.). Для уменьшения вибрации, передающейся на несущую систему ТС от работающего двигателя, между двигателем и подмоторной рамой, в местах крепления, устанавливаются резиновые подушки разнообразных конструкций.

Поршневую группу кривошипно-шатунного механизма образует поршень в сборе с комплектом компрессионных и маслосъемных колец, поршневым пальцем и деталями его крепления. Ее назначение заключается в том, чтобы во время рабочего хода воспринимать давление газов и через шатун передавать усилие на коленчатый вал, осуществлять другие вспомогательные такты, а также уплотнять надпоршневую полость цилиндра для предотвращения прорыва газов в картер и проникновения в него моторного масла.

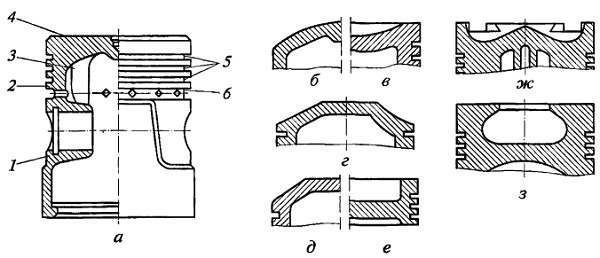

Поршень представляет собой металлический стакан сложной формы, устанавливаемый в цилиндре днищем вверх. Он состоит из двух основных частей. Верхняя утолщенная часть называется головкой, а нижняя направляющая часть — юбкой. Головка поршня содержит днище 4 (рис. а) и стенки 2. В стенках проточены канавки 5 для компрессионных колец. Нижние канавки имеют дренажные отверстия 6 для отвода масла. Для увеличения прочности и жесткости головки ее стенки снабжены массивными ребрами 3, связывающими стенки и днище с бобышками, в которых устанавливается поршневой палец. Иногда оребряют также внутреннюю поверхность днища.

Юбка имеет более тонкие стенки, чем у головки. В ее средней части расположены бобышки с отверстиями.

Рис. Конструкции поршней с различной формой днища (а—з) и их элементов:

1 — бобышка; 2 — стенка поршня; 3 — ребро; 4 — днище поршня; 5 — канавки для компрессионных колец; 6 — дренажное отверстие для отвода масла

Днища поршней могут быть плоскими (см. а), выпуклыми, вогнутыми и фигурными (рис. б—з). Их форма зависит от типа двигателя и камеры сгорания, принятого способа смесеобразования и технологии изготовления поршней. Самой простой и технологичной является плоская форма. В дизелях применяются поршни с вогнутыми и фигурными днищами (см. рис. е—з).

При работе двигателя поршни нагреваются сильнее, чем цилиндры, охлаждаемые жидкостью или воздухом, поэтому расширение поршней (особенно алюминиевых) больше. Несмотря на наличие зазора между цилиндром и поршнем, может произойти заклинивание последнего. Для предотвращения заклинивания юбке придают овальную форму (большая ось овала перпендикулярна оси поршневого пальца), увеличивают диаметр юбки по сравнению с диаметром головки, разрезают юбку (чаще всего выполняют Т- или П-образный разрез), заливают в поршень компенсационные вставки, ограничивающие тепловое расширение юбки в плоскости качания шатуна, или принудительно охлаждают внутренние поверхности поршня струями моторного масла под давлением.

Поршень, подвергающийся воздействию значительных силовых и тепловых нагрузок, должен обладать высокой прочностью, теплопроводностью и износостойкостью. В целях уменьшения инерционных сил и моментов у него должна быть малая масса. Это учитывается при выборе конструкции и материала для поршня. Чаще всего материалом служит алюминиевый сплав или чугун. Иногда применяют сталь и магниевые сплавы. Перспективными материалами для поршней или их отдельных частей являются керамика и спеченные материалы, обладающие достаточной прочностью, высокой износостойкостью, низкой теплопроводностью, малой плотностью и небольшим коэффициентом теплового расширения.

Поршневые кольца обеспечивают плотное подвижное соединение поршня с цилиндром. Они предотвращают прорыв газов из надпоршневой полости в картер и попадание масла в камеру сгорания. Различают компрессионные и маслосъемные кольца.

Компрессионные кольца (два или три) устанавливают в верхние канавки поршня. Они имеют разрез, называемый замком, и поэтому могут пружинить. В свободном состоянии диаметр кольца должен быть несколько больше диаметра цилиндра. При введении в цилиндр такого кольца в сжатом состоянии оно создает плотное соединение. Для того чтобы обеспечить возможность расширения установленного в цилиндре кольца при нагревании, в замке должен быть зазор 0,2…0,4 мм. С целью обеспечения хорошей приработки компрессионных колец к цилиндрам часто применяют кольца с конусной наружной поверхностью, а также скручивающиеся кольца с фаской на кромке с внутренней или наружной стороны. Благодаря наличию фаски такие кольца при установке в цилиндр перекашиваются в сечении, плотно прилегая к стенкам канавок на поршне.

Маслосъемные кольца (одно или два) удаляют масло со стенок цилиндра, не позволяя ему попадать в камеру сгорания. Они располагаются на поршне под компрессионными кольцами. Обычно маслосъемные кольца имеют кольцевую канавку на наружной цилиндрической поверхности и радиальные сквозные прорези для отвода масла, которое по ним проходит к дренажным отверстиям в поршне (см. рис. а). Кроме маслосъемных колец с прорезями для отвода масла используются составные кольца с осевыми и радиальными расширителями.

Для предотвращения утечки газов из камеры сгорания в картер через замки поршневых колец необходимо следить за тем, чтобы замки соседних колец не располагались на одной прямой.

Поршневые кольца работают в сложных условиях. Они подвергаются воздействию высоких температур, а смазывание их наружных поверхностей, перемещающихся с большой скоростью по зеркалу цилиндра, недостаточно. Поэтому к материалу для поршневых колец предъявляются высокие требования. Чаще всего для их изготовления применяют высокосортный легированный чугун. Верхние компрессионные кольца, работающие в наиболее тяжелых условиях, обычно покрывают с наружной стороны пористым хромом. Составные маслосъемные кольца изготавливают из легированной стали.

Поршневой палец служит для шарнирного соединения поршня с шатуном. Он представляет собой трубку, проходящую через верхнюю головку шатуна и установленную концами в бобышки поршня. Крепление поршневого пальца в бобышках осуществляется двумя стопорными пружинными кольцами, расположенными в специальных канавках бобышек. Такое крепление позволяет пальцу (в этом случае он называется плавающим) проворачиваться. Вся его поверхность становится рабочей, и он меньше изнашивается. Ось пальца в бобышках поршня может быть смещена относительно оси цилиндра на 1,5…2,0 мм в сторону действия большей боковой силы. Благодаря этому уменьшается стук поршня в непрогретом двигателе.

Поршневые пальцы изготавливают из высококачественной стали. Для обеспечения высокой износоустойчивости их наружную цилиндрическую поверхность подвергают закалке или цементации, а затем шлифуют и полируют.

Поршневая группа состоит из довольно большого числа деталей (поршень, кольца, палец), масса которых по технологическим причинам может колебаться; в некоторых пределах. Если различие в массе поршневых групп в разных цилиндрах будет значительным, то при работе двигателя возникнут дополнительные инерционные нагрузки. Поэтому поршневые группы для одного двигателя подбирают так, чтобы они несущественно отличались по массе (для тяжелых двигателей не более чем на 10 г).

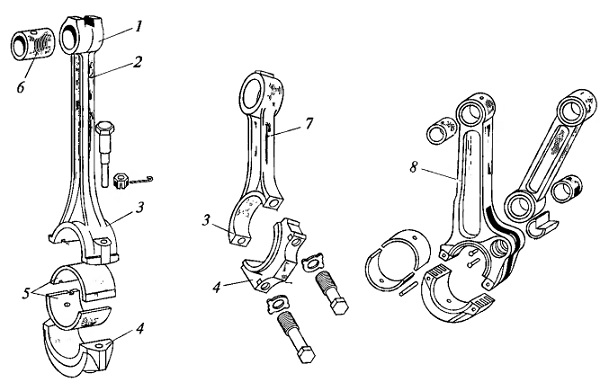

Шатунная группа кривошипно-шатунного механизма состоит из:

- шатуна

- верхней и нижней головок шатуна

- подшипников

- шатунных болтов с гайками и элементами их фиксации

Шатун соединяет поршень с кривошипом коленчатого вала и, преобразуя возвратно-поступательное движение поршневой группы во вращательное движение коленчатого вала, совершает сложное движение, подвергаясь при этом действию знакопеременных ударных нагрузок. Шатун состоит из трех конструктивных элементов: стержня 2, верхней (поршневой) головки 1 и нижней (кривошипной) головки 3. Стержень шатуна обычно имеет двутавровое сечение. В верхнюю головку для уменьшения трения запрессовывают бронзовую втулку 6 с отверстием для подвода масла к трущимся поверхностям. Нижнюю головку шатуна для обеспечения возможности сборки с коленчатым валом выполняют разъемной. У бензиновых двигателей разъем головки обычно расположен под углом 90° к оси шатуна. У дизелей нижняя головка шатуна 7, как правило, имеет косой разъем. Крышка 4 нижней головки крепится к шатуну двумя шатунными болтами, точно подогнанными к отверстиям в шатуне и крышке для обеспечения высокой точности сборки. Чтобы крепление не ослабло, гайки болтов стопорят шплинтами, стопорными шайбами или контргайками. Отверстие в нижней головке растачивают в сборе с крышкой, поэтому крышки шатунов не могут быть взаимозаменяемыми.

Рис. Детали шатунной группы:

1 — верхняя головка шатуна; 2 — стержень; 3 — нижняя головка шатуна; 4 — крышка нижней головки; 5 — вкладыши; 6 — втулка; 7 — шатун дизеля; S — основной шатун сочлененного шатунного узла

Для уменьшения трения в соединении шатуна с коленчатым валом и облегчения ремонта двигателя в нижнюю головку шатуна устанавливают шатунный подшипник, который выполнен в виде двух тонкостенных стальных вкладышей 5, залитых антифрикционным сплавом. Внутренняя поверхность вкладышей точно подогнана к шейкам коленчатого вала. Для фиксации вкладышей относительно головки они имеют отогнутые усики, входящие в соответствующие пазы головки. Подвод масла к трущимся поверхностям обеспечивают кольцевые проточки и отверстия во вкладышах.

Для обеспечения хорошей уравновешенности деталей кривошипно-шатунного механизма шатунные группы одного двигателя (как и поршневые) должны иметь одинаковую массу с соответствующим ее распределением между верхней и нижней головками шатуна.

В V-образных двигателях иногда используются сочлененные шатунные узлы, состоящие из спаренных шатунов. Основной шатун 8, имеющий обычную конструкцию, соединен с поршнем одного ряда. Вспомогательный прицепной шатун, соединенный верхней головкой с поршнем другого ряда, нижней головкой шарнирно крепится с помощью пальца к нижней головке основного шатуна.

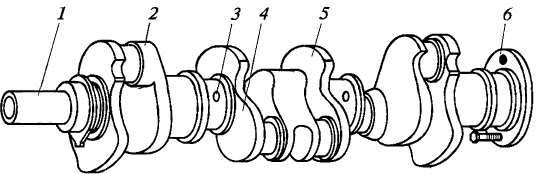

Коленчатый вал, соединенный с поршнем посредством шатуна, воспринимает действующие на поршень силы. На нем возникает вращающий момент, который затем передается на трансмиссию, а также используется для приведения в действие других механизмов и агрегатов. Под влиянием резко изменяющихся по величине и направлению сил инерции и давления газов коленчатый вал вращается неравномерно, испытывая крутильные колебания, подвергаясь скручиванию, изгибу, сжатию и растяжению, а также воспринимая тепловые нагрузки. Поэтому он должен обладать достаточной прочностью, жесткостью и износостойкостью при сравнительно небольшой массе.

Конструкции коленчатых валов отличаются сложностью. Их форма определяется числом и расположением цилиндров, порядком работы двигателя и числом коренных опор. Основными частями коленчатого вала являются коренные шейки 3, шатунные шейки 2, щеки 4, противовесы 5, передний конец (носок 1) и задний конец (хвостовик 6) с фланцем.

К шатунным шейкам коленчатого вала присоединяют нижние головки шатунов. Коренными шейками вал устанавливают в подшипниках картера двигателя. Соединяются коренные и шатунные шейки при помощи щек. Плавный переход от шеек к щекам, называемый галтелью, позволяет избежать концентрации напряжений и возможных поломок коленчатого вала. Противовесы предназначены для разгрузки коренных подшипников от центробежных сил, возникающих на кривошипах вала во время его вращения. Их, как правило, изготавливают как единое целое со щеками.

Для обеспечения нормальной работы двигателя к рабочим поверхностям коренных и шатунных шеек необходимо подавать моторное масло под давлением. Масло поступает из отверстий в картере к коренным подшипникам. Затем оно через специальные каналы в коренных шейках, щеках и шатунных шейках попадает к шатунным подшипникам. Для дополнительной центробежной очистки масла в шатунных шейках имеются грязеуловительные полости, закрытые заглушками.

Коленчатые валы изготавливают методом ковки или литья из среднеуглеродистых и легированных сталей (может применяться также чугун высококачественных марок). После механической и термической обработки коренные и шатунные шейки подвергают поверхностной закалке (для повышения износостойкости), а затем шлифуют и полируют. После обработки вал балансируют, т. е. добиваются такого распределения его массы относительно оси вращения, при котором вал находится в состоянии безразличного равновесия.

В коренных подшипниках применяют тонкостенные износостойкие вкладыши, аналогичные вкладышам шатунных подшипников. Для восприятия осевых нагрузок и предотвращения осевого смещения коленчатого вала один из его коренных подшипников (обычно передний) делают упорным.

Маховик крепится к фланцу хвостовика коленчатого вала. Он представляет собой тщательно сбалансированный чугунный диск определенной массы. Кроме обеспечения равномерного вращения коленчатого вала маховик способствует преодолению сопротивления сжатия в цилиндрах при пуске двигателя и кратковременных перегрузок, например, при трогании ТС с места. На ободе маховика закреплен зубчатый венец для пуска двигателя от стартера. Поверхность маховика, которая соприкасается с ведомым диском сцепления, шлифуют и полируют.

Рис. Коленчатый вал:

1 — носок; 2 — шатунная шейка; 3 — коренная шейка; 4 — щека; 5 — противовес; 6 — хвостовик с фланцем

АЗОРАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМ

Газораспределительный механизм служит для открытия и закрытия клапанов, что позволяет наполнять цилиндры двигателя горючей смесью (карбюраторные двигатели) или воздухом (дизели), выпускать отработавшие газы и наделено изолировать камеру сгорания от окружающей среды во время тактов сжатия и рабочего хода.

МЕХАНИЗМЫ ГАЗОРАСПРЕДЕЛЕНИЯ И ВЗАИМОДЕЙСТВИЕ ИХ ДЕТАЛЕЙ

Четырехтактные автомобильные двигатели имеют клапанные механизмы Газораспределения, в которых впуск горючей смеси и выпуск отработавших газов происходит при помощи впускных и выпускных клапанов. В двухтактных двигателях газораспределение осуществлено при помощи шатунно-кривошипного механизма или смешанной системы.

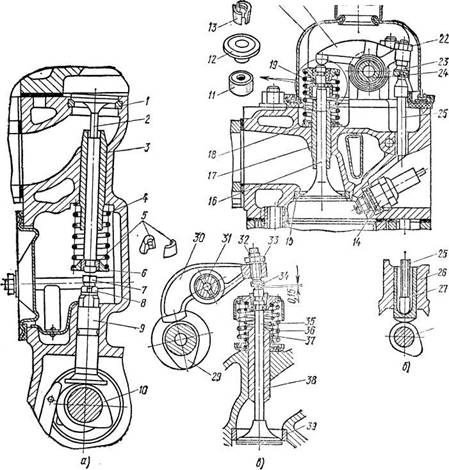

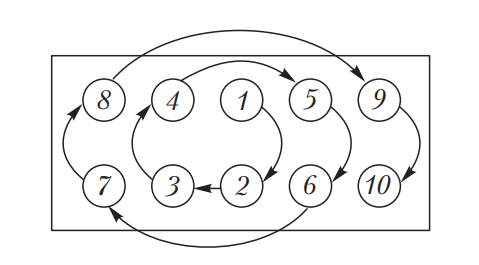

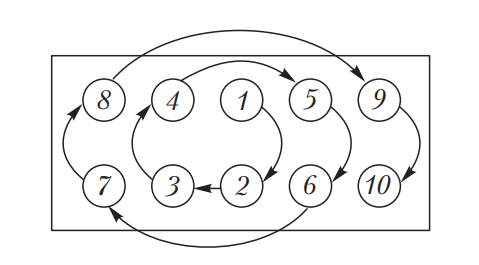

В зависимости от расположения клапанов различают газораспределительные механизмы с нижними клапанами (рис. 1, а), расположенными в блоке цилиндров, и с верхними клапанами, размещенными в головке блока (рис. 1, б и в). При размещении клапанов в головке блока камера сгорания имеет наиболее рациональную форму и меньшую поверхность теплоотдачи, что благоприятно отражается на рабочем цикле: улучшается наполнение цилиндров горючей смесью или воздухом; удобнее регулировать клапаны. Однако такой газораспределительный механизм сложнее, более металлоемок и дороже, чем механизм с нижними клапанами. В карбюраторных двигателях» применяют оба газораспределительных механизма, а в дизелях только механизм с верхними клапанами.

На большинстве автомобильных двигателей распределительные валы установлены в блоке цилиндров — нижнее расположение вала (рис. 1 а, и б). Распределительные валы устанавливают и на головках блока {рис. 1, в) — верхнее расположение вала (двигатели автомобилей Москвич-2140», «Жигули» и др.). В этом случае газораспределительный механизм проще, но имеет довольно сложный цепной привод. Обычно газораспределительный механизм приводится в движение от коленчатого вала через соответствующие шестерни. При вращении распределительного вала кулачок 10 (см. рис. 1, а) набегает на толкатель 9, который поднимается вверх и регулировочным болтом 7 нажимает на стержень клапана 2. Головка клапана отходит от седла /, и цилиндр соединяется с впускным или выпускным трубопроводом. Пружина 4 клапана сжимается. После наполнения или счистки цилиндра кулачок выходит из-под толкателя, и клапан под действием пружины опускается на седло. Клапан передвигается в направляющей втулке 5, запрессованной в блок цилиндров. Пружина одним концом опирается на тарелку 6,соединенную с клапаном при помощи сухарей 5, а другим — в кольцевую проточку блока цилиндров. Положение регулировочного болта в толкателе фиксируется контргайкой 8(двигатели автомобилей ЗИЛ-130К и ГАЗ-52-04).

Во время такта сжатия и рабочего хода -клапан 16 |рис. 1, б) неподвижен а под действием пружины 19 плотно прижат к седлу 15.

Рис. 1. Газораспределительные механизмы:

а — с нижним расположением клапанов к распределительного вала; б — с верхним расположением клапанов и нижним расположением распределительного вала; в — с верхним расположением клапанов и распределительного вала; 1, 15 и 39 — седла клапанов; 2, 16 и 35 — клапаны; 3, 17 и 38 — направляющие втулки; 4 и 19 —пружины; 5 и 13 — сухари; 6 и 12 — тарелки пружин клапанов; 7 — регулировочный болт; 8, 22и 33 — контргайки; 9 и 27 — толкатели; 10, 25 и 29 — кулачки распределительных валов; 11 — маслоотражательный колпачок клапана; 14 — свеча зажигания; 18 — опорная шайба; 20 — крышка головки блока; 21 и 30 — коромысла; 23 и 52 — регулировочные винты; 24 и 51 — оси коромысел;. 25 — штанга; 26 — блок цилиндров; 54 — наконечник; 55 — внешняя пружина; 37 — внутренняя пружина

При вращении распределительного вала кулачок 23 набегает на толкатель 27 и поднимает его вместе со штангой 25 вверх. Штанга поворачивает на оси 24 коромысло 21, которое нажимает на стержень клапана. Вследствие этого клапан опускается вниз и цилиндр двигателя соединяется с впускным или выпускным трубопроводом. При дальнейшем вращении распределительного вала кулачок выходит из-под толкателя 27, и клапанный механизм под действием пружины возвращается в первоначальное положение. Толкатель, перемещающийся в отверстии блока 26цилиндров, опускается вниз. В короткое плечо коромысла ввернут регулировочный винт 23,имеющий контргайку 22. Клапан с пружиной 19 соединяется при помощи тарелки 12 и сухарей13. Пол нижний конец пружины установлена опорная шайба 18.

При вращении распределительного вала, установленного на головке блока (рис. 1 в), кулачок 29набегает на плечо коромысла 30, и оно поворачивается на оси 31. Наконечник 34регулировочного винта 32 нажимает на стержень клапана 55, пружины 36 и 37 сжимаются, и клапан открывается. После выхода кулачка из-под коромысла клапан под действием пружин плотно садится на седло 9.

ДЕТАЛИ ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА

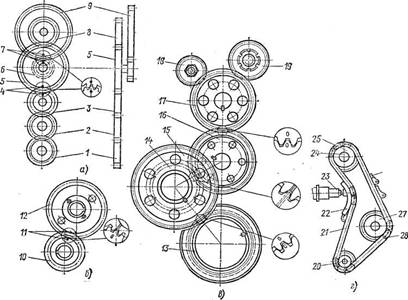

Распределительные шестерни. Распределительный вал приводится во вращение шестернями (рис. 2 а, б и в), реже цепью (рис. 2, г). Отечественные карбюраторные двигатели, за некоторым исключением, имеют шестеренный привод распределительного вала, состоящий, как правило, из двух шестерен. Одна шестерня установлена на коленчатом валу, а другая — на распределительном. Обе шестерни имеют косые зубья для плавного зацепления и уменьшения шума при работе. С этой же целью шестерни распределительных валов двигателей автомобиля ГАЗ изготовляют из текстолита. Распределительные шестерни, установленные на коленчатых валах, делают из стали или легированного чугуна. Дизель автомобиля КамАЗ-5320 (рис. 2, в) имеет пять распределительных шестерен, расположенных в задней части блока цилиндров»

При вращении шестерни 20 (рис. 2, г) в движение приходит бесконечная цепь, приводящая в действие распределительный вал и масляный насос (двигатель автомобиля «Жигули»). При эксплуатации автомобиля цепь постепенно изнашивается и вытягивается. Натяжной механизм позволяет своевременно подтягивать цепь, а успокоитель 26 — гасить ее колебания.

Рис. 2. Приводы газораспределительного механизма:

а —дизеля ЯМЗ-236; б — двигателей автомобилей ЗИЛ-130, ГАЗ-53А и др.; в — дизеля автомобиля КамАЗ-5320; г — двигателя автомобиля ВАЗ-2106 «Жигули»; 1 и 27 — шестерни привода масляного насоса; 2, 14 я 15 — шестерни промежуточные; 3, 10, 13 и 20 —распределительные шестерни коленчатого вала; 4, 7 и 11 — метки; 5, 12, 16 и 25— шестерни распределительного вала; 6 и 17 — шестерни привода топливного насоса; 8 — шестерня привода вентилятора; 9 — ведомая шестерня привода топливного насоса; 18 — шестерня привода насоса гидроусилителя руля; 19 — шестерня привода компрессора; 21 = ведомая ветвь цепи; 22 — башмак натяжного механизма; 23 — натяжной механизм; 24 — распределительный вал; 26 _=- успокоитель; 28 = ведущая ветвь цепи

В четырехтактном двигателе за рабочий цикл в каждом цилиндре по одному разу должны открываться и закрываться впускной и выпускной клапаны, т. е. распределительный вал должен сделать один оборот, а коленчатый вал — два. Для этого шестерня распределительного вала, если привод состоит из двух шестерен, имеет в 2 раза больше зубьев, чем шестерня коленчатого вала. При сборке двигателя необходимо по меткам соединять шестерни, установленные на коленчатом и распределительном валах, а при сборке дизеля также и шестерни привода топливного насоса.

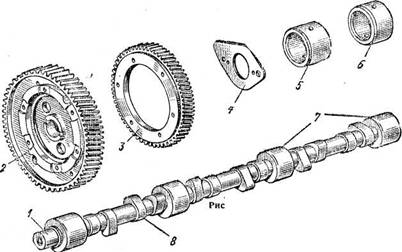

Распределительный вал. Для своевременного открытия и закрытия впускных и выпускных клапанов на распределительном валу имеются кулачки. Закрытие и открытие клапанов обеспечивается распределительным валом и пружинами клапанов. Распределительный вал 1(рис. 3) вместе с кулачками 5

Рис.3. Распределительный вал дизеля ЯМЗ-236 и сопрягаемые с ним детали:

1 — распределительный вал; 2—шестерня распределительного вала; 3— ведущая шестерня привода топливного насоса; 4 —упорный фланец; 5 — передняя опорная втулка; 6 — задняя опорная втулка; 7 — опорные шейки; 8 — кулачки распределительного вала; 9 — шпонкаштампуют из стали (двигатели автомобилей ГАЗ-24 «Волга», ЗИЛ-130, МАЗ-5335, КамАЗ-5320 и др.) или отливают из серого чугуна (двигатели автомобилей «Москвич» и «Жигули»).

У четырехцилиндрового двигателя распределительный вал имеет восемь кулачков, у шестицилиндрового — двенадцать, у восьмицилиндрового — шестнадцать, т. е. по два кулачка на цилиндр. Каждый кулачок управляет одним клапаном — впускным или выпускным.

На распределительном валу могут находиться также шестерня привода распределителя зажигания и масляного насоса (двигатели автомобилей ГАЗ-53А, ЗИЛ-130) и эксцентрик привода топливного насоса. Эксцентрик может быть изготовлен как одно целое с распределительным валом или привернут к нему болтом (двигатель автомобиля ГАЗ-53А). Рабочие поверхности кулачков, опорных шеек, эксцентриков и шестерен стальных распределительных валов подвергают термической обработке и шлифованию для увеличения их надежности и износостойкости. У чугунных валов для этих же целей кулачки и опорные шейки отбеливают.

В качестве подшипников для распределительного вала чаще всего применяют запрессованные в блок цилиндров втулки, залитые антифрикционным сплавом. Диаметры опорных шеек распределительного вала обычно одинаковые (двигатели автомобилей ГАЗ-53А и ЗИЛ-130), но бывают и разные для облегчения сборки (автомобиль ГАЗ-24 «Волга»).

Основные неисправности кшм и способы их устранения

К основным неисправностям кривошипно-шатунного механизма относятся стуки поршней и пальцев, стуки в подшипниках коленчатого вала, падение компрессии в цилиндрах и мощности двигателя, утечка охлаждающей жидкости в картер или, наоборот, попадание масла в охлаждающую жидкость. Все эти неисправности могут быть выявлены наблюдением за работой двигателя.

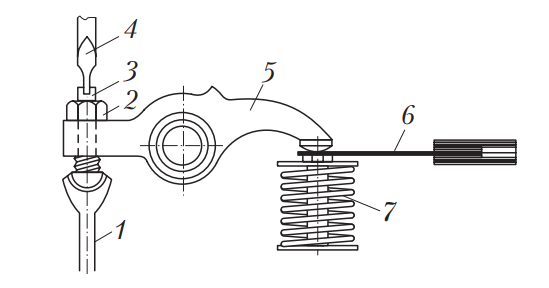

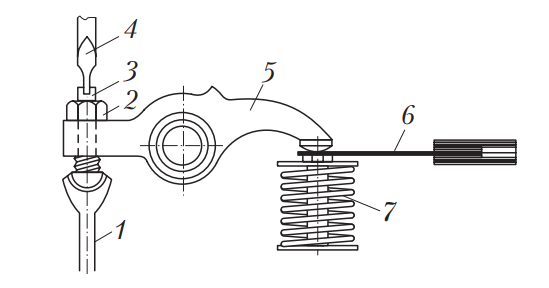

Стуки в двигателе возникают при износе деталей кривошипношатунного механизма. Их прослушивают и находят место стука с помощью стетоскопов. Простейший стетоскоп — это металлический стержень с наушником. Прикладывая наконечник стержня к различным точкам блока или головки цилиндров, определяют причину стука по характерным оттенкам звучания и по месту его возникновения. Существуют и электронные стетоскопы, состоящие из транзисторного усилителя низкой частоты и пьезокристаллического датчика.

Определение неисправностей двигателя по стукам требует большого навыка. Кроме того, для устранения неисправностей кривошипно-шатунного механизма требуется снимать с автомобиля двигатель и производить полную или частичную его разборку. Поэтому в случае появления стуков или каких-либо других неисправностей кривошипно-шатунного механизма рекомендуется обращаться на станции технического обслуживания, где опытные специалисты определят и устранят неисправность.

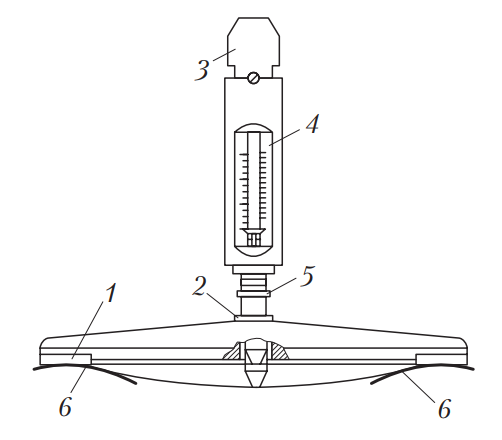

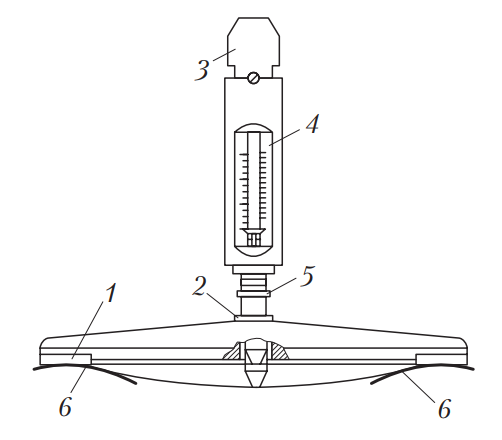

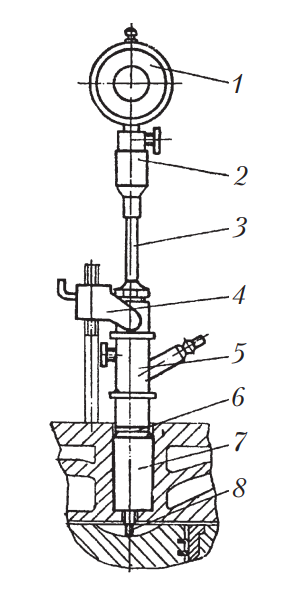

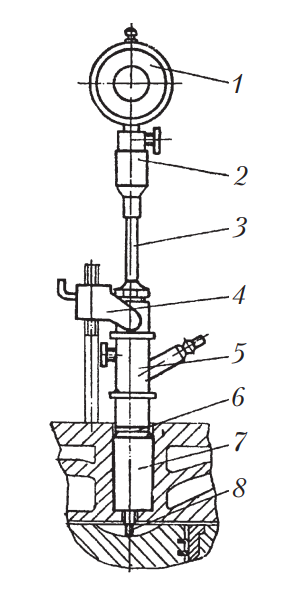

Компрессию (давление) в цилиндрах двигателя проверяют специальным прибором — компрессометром. Он представляет собой манометр с обратным клапаном. Для измерения компрессии устанавливают наконечник компрессометра на место вывернутой свечи зажигания и, прокручивая коленчатый вал стартером, по манометру фиксируют максимальное давление в цилиндре.

Стук в коренных подшипниках коленчатого вала

Обычно это металлический глухой стук низкого тона. Прослушивается в нижней части блока цилиндров и обнаруживается при резком открытии дроссельной заслонки на холостом ходу. Чрезмерный зазор коленчатого вала вызывает стук более резкий с неравномерными промежутками, особенно заметными при плавном увеличении и уменьшении частоты вращения коленчатого вала.

Причины стука и способы его устранения:

- слишком раннее зажигание. Проверить и отрегулировать момент зажигания;

- недостаточное давление масла. См. главу «Основные неисправности системы смазки»;

- увеличенный зазор между шейками коленчатого вала и вкладышами коренных подшипников. Обратиться на станцию технического обслуживания для проверки и, если необходимо, для перешлифовки шеек и замены вкладышей;

- увеличенный зазор между упорными полукольцами и коленчатым валом. На неработающем двигателе проверить осевой свободный ход коленчатого вала, нажимая и отпуская педаль сцепления. При этом перемещение переднего конца коленчатого вала должно быть не более 0,35 мм. В случае большего осевого свободного хода следует обратиться на станцию технического обслуживания для замены упорных полуколец коленчатого вала.

Стук шатунных подшипников

Обычно стук шатунных подшипников резче стука коренных. Он прослушивается в верхней части блока цилиндров на холостом ходу двигателя при резком открытии дроссельной заслонки. Место стука легко определить, отключая по очереди свечи зажигания.

Причины стука и способы его устранения:

- недостаточное давление масла. См. главу «Основные неисправности системы смазки»;

- чрезмерный зазор между шатунными шейками коленчатого вала и вкладышами. На станции технического обслуживания прошлифовать шейки коленчатого вала и заменить вкладыши.

Стук поршней и поршневых пальцев. Стук поршней обычно незвонкий, приглушенный, вызывается «биением» поршня в цилиндре: Лучше всего он прослушивается при малой частоте вращения коленчатого вала под нагрузкой. Стук пальцев — отчетливый и резкий, усиливается с повышением частоты вращения коленчатого вала и пропадает при выключении цилиндра из работы. Прослушивается в верхней части блока цилиндров.

Причины стука и способы его устранения:

- увеличенный зазор между поршнями и цилиндрами. Отремонтировать двигатель, расточив и отхонинговав цилиндры и заменив поршни;

- чрезмерный зазор между поршневыми кольцами и канавками на поршне. Заменить кольца или поршень с кольцами;

- чрезмерный зазор между пальцем и отверстием в поршне. Заменить поршень и палец.

Пониженная компрессия в цилиндрах (двигатель не развивает полной мощности). Компрессометр показывает величину компрессии в цилиндре меньше 10 кгс/см 2 . Залить в цилиндр с пониженной компрессией 20. 25 см 3 чистого моторного масла и снова замерить компрессию. При этом могут наблюдаться два случая.

а) Компрессометр дает более высокое показание компрессии.

Причины неисправности и способы ее устранения:

- поломка или залегание поршневых колец в канавках поршня. Очистить кольца и канавки поршней от нагара, поврежденные кольца и поршень заменить;

- чрезмерный износ цилиндров и поршневых колец. Отремонтировать двигатель, расточив и отхонинговав цилиндры и заменив поршни.

б) Показания компрессометра не изменяются. Установить поршень в В. М. Т. такта сжатия, затормозить автомобиль стояночным тормозом, включить высшую передачу и подать в отверстие для свечи сжатый воздух под давлением 2. 3 кгс/см 2 . При этом будет наблюдаться утечка воздуха.

Причины неисправности и способы ее устранения:

- плохое прилегание клапанов к седлам. Наблюдается утечка воздуха в карбюратор (негерметичен впускной клапан) или в глушитель (неплотность выпускного клапана). Причину и способ устранения см. в главе «Основные неисправности механизма газораспределения»;

- пробита прокладка головки цилиндров. Сжатый воздух с характерным шипящим звуком проходит в соседний цилиндр. Снять головку цилиндров и заменить прокладку.

Попадание масла в охлаждающую жидкость

Наблюдается уменьшение уровня масла в двигателе, появляется масляная пленка в расширительном бачке, цвет охлаждающей жидкости меняется от серого до темно-коричневого.

Для проверки снять головку цилиндров, заполнить охлаждающую рубашку блока цилиндров водой и подать сжатый воздух в вертикальный масляный канал блока цилиндров (около отверстия под болт 5, см. рис. 22). Если в воде, заполняющей охлаждающую рубашку, наблюдаются пузырьки воздуха, то причины неисправности — раковины или трещины в перемычках между масляной магистралью и охлаждающей рубашкой блока цилиндров. В этом случае блок цилиндров необходимо заменить.

Если масляные каналы блока цилиндров герметичны, то, возможно, масло попадает в охлаждающую жидкость из масляных каналов головки цилиндров. В этом случае необходимо проверить герметичность головки цилиндров (см. главу «Основные неисправности механизма газораспределения»).

Попадание охлаждающей жидкости в масло

Уровень жидкости в расширительном бачке постоянно понижается, а уровень масла повышается. Масло изменяет цвет от серого до молочно-белого.

Причины неисправности — раковины, пористость или трещины в стенках охлаждающей рубашки блока цилиндров. Для проверки этого дефекта необходимо разобрать двигатель и проверить герметичность охлаждающей рубашки блока цилиндров в ванне с водой, подводя в рубашку сжатый воздух под давлением 2. 3 кгс/см 2 .

Если травление воздуха не наблюдается, то необходимо проверить герметичность головки цилиндров (см. главу «Основные неисправности механизма газораспределения»).

В процессе эксплуатации автомобиля нормальная работа кривошипно-шатунного механизма может быть нарушена в результате появления некоторых неисправностей. Основные из них: износ коренных и шатунных подшипников коленчатого вала, шеек вала, поршневых пальцев, отверстий в бобышках поршней или бронзовых втулок в верхних головках шатунов, поршней и гильз цилиндров, уменьшение компрессии в цилиндрах.

Признаками износа коренных и шатунных подшипников коленчатого вала, шеек вала являются глухие стуки, которые прослушиваются при переходе на большую частоту вращения. Причинами этой неисправности могут быть: ослабление крепления крышек подшипников, применение масла несоответствующего сорта, ослабление крепления маховика на валу.

Коренные и шатунные подшипники следует подтянуть или заменить вкладыши, болты крепления маховика затянуть и зашплинтовать, заменить масло.

Рекламные предложения на основе ваших интересов:

Признаками износа поршневых пальцев, отверстий в бобышках поршней или бронзовых втулок в верхних головках шатунов являются звонкие металлические стуки при резком изменении частоты вращения коленчатого вала. Причинами этой неисправности могут быть: применение несоответствующего сорта масла, некачественная обработка сопряженных деталей. Надо заменить масло и изношенные детали.

Признаками износа поршней или гильз цилиндров являются щелкающие стуки, которые прослушиваются в начале прогрева двигателя после пуска. Причинами этой неисправности могут быть: длительная работа двигателя с большими нагрузками, частый перегрев двигателя. Следует заменить гильзы цилиндров в комплекте с поршнями или отремонтировать изношенные детали.

Признаками падения компрессии являются легкое проворачивание коленчатого вала пусковой рукояткой, затрудненный пуск двигателя, снижение мощности и ухудшение приемистости, увеличение расхода масла, дымный выпуск. Основные причины падения компрессии: износ поршневых колец, поршней, стенок гильз цилиндров; поломка или залегание поршневых колец в канавках, неплотное закрытие клапанов, повреждение прокладки головки блока или ослабление крепления головки. В зависимости от перечисленных причин для устранения неисправности необходимо заменить изношенные кольца и поршни, очистить кольца и канавки в поршне от нагара, очистить посадочные фаски клапанов и их седел и при необходимости отрегулировать зазоры в клапанах, заменить прокладку головки блока цилиндров, подтянуть гайки крепления головок блока.

Как известно, кривошипно-шатунный механизм (КШМ) работает в очень тяжёлых условиях — это и высокая температура, и большие скорости, и нестабильность смазочных веществ (моторного масла) и т. д., именно из-за этого данный узел первым выходит из строя в двигателе внутреннего сгорания. К основным неисправностям КШМ относятся: износ коренных и шатунных шеек, износ вкладышей (подшипников) коренных и шатунных шеек, износ стенки поршня, износ поршневых колец (компрессионных и маслосъёмных), износ стенки цилиндра и поршневых пальцев, поломка или залегание поршневых колец, чрезмерное отложения нагара на днище поршня, а также разломные трещины, обломы и прогары.

Все эти неисправности проявляются по-разному, многие из них можно выявить по характеру и интенсивности стука и шума.

Износ коренных и шатунных шеек (см Рис 1, 2). При таком износе чаще всего появляется чрезмерный шум, стук и вибрация двигателя в области коленчатого вала. Глухой звук, который усиливается при резком увеличении оборотов коленчатого вала, указывает на износ шатунных или коренных шеек коленчатого вала или на износ их вкладышей. Стук шатунных шеек отличается от коренных — он более резкий, а у коренных — более глухой. Стук шеек коленчатого вала хорошо прослушивается через стенку блока цилиндров, так шатунные шейки слышны в двух зонах ВМТ и НМТ, когда стук коренных шеек только в одном месте (ближе к нижней части блока цилиндров). Если при запуске холодного двигателя слышен звонкий стук, который по мере прогрева исчезает, — это указывает на износ поршневой группы. Похожий звук, прослушиваемый на всех температурных режимах ДВС, свидетельствует о чрезмерном износе поршневого пальца или верхней втулке шатуна (см Рис №6). При критическим износе коренных или (и) шатунных шеек звук становится громче, появляется металлический звон, при таком износе скорее всего произошло расплавление вкладышей вследствие масленого голодания.

Рисунок №1 | Рисунок №2 — Виды износов вкладышей коренных и шатунных вкладышей. А — Царапины из-за грязи: загрязнение внедрено в материал подшипника В — Недостаток масла: участок контакта истерт С — Неправильная установка: светлые отполированные участки D — Конусность шейки: участок контакта истерт самой шейкой Е — Боковой износ F — Усталостный отказ: ямки или задиры |

Смотрите также

Выхлоп двигателя также может о многом сказать. Так, если выхлопные газы синеватого цвета, а уровень моторного масла постоянно уменьшается — это указывает на износ цилиндро-поршневой группы. Увеличенный расход моторного масла, топлива и значительное снижение мощности может происходить из-за залегания поршневых колец (как компрессионных, так и маслосъёмных, см Рис № 4) и увеличенного износа их и цилиндра (см Рис №3). Залегание поршневых колец можно устранить без разбора двигателя, залив в цилиндры через свечное отверстие (для дизелей — через отверстие для форсунок или через впускной коллектор) специальный раствор, состоящий из 50% керосина и 50% денатурированного спирта. После 8-10 часов простоя необходимо завести двигатель и дать ему поработать в течении 10-20 минут, затем сменить моторное масло. Такая процедура позволяет значительно снизить количество нагара (именно нагар не позволяет свободно двигаться поршневым кольцам в канавках поршня) в области поршневых колец и днища поршня, этим самым освободив и восстановив их работоспособность.

Рисунок №3 — Износ стенки цилиндра | Рисунок №4 — Нагарообразование и залегание поршневых колец |

Неисправности КШМ могут возникнуть из-за множества различных факторов, но в большинстве случаев виновата неправильная эксплуатация.

Неправильная эксплуатация. К неправильной эксплуатации относят: использование некачественных смазочных материалов, топлива с низким октановым числом, установку некачественных топливных, воздушных и масляных фильтров. Влияние всех этих факторов усиливается в разы при несвоевременной их замене. Так, при использовании некачественного топлива следует чаще менять моторное масло и свечи, а нагар в поршневой системе периодически «смывать» специальными жидкостями. Некачественные фильтры также некачественно выполняют свою работу, что приводит к увеличению абразива в масле и, как следствие, к увеличенному износу деталей. Выбор моторного масла следует производить согласно расчётным характеристикам (обычно они указываются заводом изготовителем), именно под них рассчитан двигатель вашего автомобиля и отступать от них не следует. Воздушный фильтр, когда он сильно загрязнен, резко снижает пропускную способность, из-за чего во впускном коллекторе образуется высокое разряжение и коэффициент наполнения снижается — это одна из причин образования чрезмерного нагара, снижения мощности двигателя и увеличения расхода топлива.

Естественный износ. Естественный износ протекает очень медленно и, как правило, зависит от условий эксплуатации. При правильной эксплуатации пробег двигателя может достигать более 1 000 000 км, срок его жизни более 10 лет, а современных двигателей и того больше!

Рисунок №5 — Расплавление поршня в следствии перегрева | Рисунок №6 — износ верхней втулки шатуна |

Износ вследствие длительного перегрева (см Рис №5). Такой вид износа чаще всего возникает в летнее и весеннее время. Летом перегрев получается из-за повышенной температуры окружающей среды, а весной из-за утепления двигателя и значительного колебания температуры окружающего воздуха. Вследствие перегрева может возникнуть расплавление поршней, прогар выпускных клапанов и потеря упругости в поршневых кольцах. Даже кратковременный перегрев значительно снижает срок службы двигателя, именно поэтому следует уделять огромное внимание системе охлаждения двигателя. В системе охлаждения все важно: и жидкость, которую вы используете, и крышка горловины радиатора, не говоря уже про её герметичность и чистоту ячеек радиатора.

Вопрос №2. Работа кривошипно-шатунного механизма, его неисправности, их причины и способы устранения.

Функциональная задача КШМ во время работы двигателя состоит в превращении возвратно-поступательного хода поршней во вращение коленвала.

При воспламенении топлива в камере сгорания в цилиндрах двигателя возникает давление от газообразных продуктов сгорания топливовоздушной смеси. Двигаемый расширяющимися газами поршень поступательно продвигается к коленвалу, в нижнюю мертвую точку. С помощью кинематических пар «поршень-шатун» и «шатун-вал» поступательное движение поршня преобразовывается во вращательное движение коленвала. Вращение вала через кинетическую связь коленвала, шатуна и поршня становится принуждением к совершению обратного движения поршня в верхнюю мертвую точку.

Неисправности кривошипно-шатунного механизма, их причины и способы устранения.

Износ коренных и шатунных шеек коленчатого вала и их подшипников.

причины неисправности:

— ослабление крепления крышек подшипников;

— применение масла несоответствующего сорта;

— ослабление крепления маховика на валу;

— естественный износ сопряженных поверхностей.

Признаки неисправности:

глухие стуки, которые прослушиваются при переходе на большую частоту вращения.

Для устранения неисправности необходимо:

— расточить коленчатый вал под очередной ремонтный размер и заменить вкладыши;

— подтянуть болты крепления маховика и зашплинтовать их;

— заменить масло в соответствии с инструкцией по эксплуатации.

Износ поршневых пальцев, отверстий в бобышках поршней или бронзовых втулок в верхних головках шатунов.

Причины неисправности:

— применение масла не соответствующего сорта;

— предельный износ сопряженных поверхностей;

— некачественная обработка сопряженных поверхностей.

Признаки неисправности:

звонкие металлические звуки при резком изменении частоты вращения коленчатого вала.

Для устранения неисправности необходимо:

заменить масло и изношенные детали.

Износ поршней и гильз цилиндров, уменьшение компрессии в цилиндрах.

Причины неисправности:

— длительная работа двигателя с большими нагрузками;

— частый перегрев двигателя;

— естественный износ сопряжения;

— износ поршневых колец.

Признак неисправности:

— щелкающие звуки, которые прослушиваются при запуске и прогреве двигателя;

— признаком падения компрессии является падение мощности, дымный выхлоп, повышенный расход моторного масла, неплотное прилегание клапанов, прогорание прокладки головки блока цилиндров.

Для устранения неисправностей необходимо:

— заменить изношенные поршни и кольца;

— очистить кольца и канавки поршня от нагара;

— очистить посадочные фаски клапанов и их седел, а при необходимости отрегулировать зазоры в клапанах;

— заменить прогоревшую прокладку головки блока цилиндров, подтянуть гайки крепления головки блока цилиндров.

ЗАКЛЮЧИТЕЛЬНАЯ ЧАСТЬ.

Преподаватель отмечает, в какой степени отработаны учебные цели занятия. Указывает на характерные недостатки, отмечает порядок и дисциплину на занятии. Отмечает студентов, хорошо и слабо усвоивших материал занятия. Объявляет оценки за ответы студентов, выставляет их в журнал. Даёт указания командиру взвода на подготовку к следующему занятию.

Задание на самостоятельную подготовку:

Изучить материал по конспекту и рекомендованной литературе.

Преподаватель кафедры инженерных войск

Подполковник в запасе Волков Е.А.

Групповое занятие.

Тема №3: Механизмы дизельных двигателей.

Занятия 2: Клапанно-распределительный механизм. Механизм передач.

Учебные, методические и воспитательные цели:

Знать:

— назначение, устройство и работу КРМ.

— назначение, устройство и работу механизма передач.

Время: 2 часа

План занятия:

| Содержание занятия | Время (мин) | |

| 1. 2. 3. | ВВОДНАЯ ЧАСТЬ ОСНОВНАЯ ЧАСТЬ 1. Клапанно-распределительный механизм. Назначение и устройство распределительных валов, шестерен привода и клапанной группы. 2. Работа клапанно-распределительного механизма. Назначение и место зазора в механизмах газораспределения двигателя. 3. Механизм передач. Назначение, устройство деталей механизма передач и его работа. ЗАКЛЮЧИТЕЛЬНАЯ ЧАСТЬ |

Материальное обеспечение:

— плакаты, макеты

— мультимедийный проектор

Литература:

3. Путепрокладчик БАТ-2 (ТО), ВИ, 1987 г, стр. 20

4. Гусеничное шасси путепрокладчика (ТО), ВИ, 1985 г, стр.8-18

Методические рекомендации преподавателю для проведения занятия:

Вводная часть

Принять доклад командира взвода (дежурного).

Проверить наличие личного состава, подписать строевые записки и передать их в учебную часть.

Объявить название темы и занятия, учебные вопросы и цели, пути их достижения, высветит соответствующий электронный слайд. Указать взаимосвязь предлагаемого учебного материала с другими дисциплинами и актуальность изучаемых вопросов в свете предстоящей военно-профессиональной деятельности.

Основная часть

При отработке учебного вопроса особое внимание уделить следующим понятиям и определениям, которые необходимо дать под запись:

— клапанно-распределительный механизм. Назначение и устройство распределительных валов, шестерен привода и клапанной группы.

— работа клапанно-распределительного механизма. Назначение и место зазора в механизмах газораспределения двигателя.

— механизм передач. Назначение, устройство деталей механизма передач и его работа.

Работу студентов периодически контролировать, обходить аудиторию, проверять ведение конспектов, оценивать усвоение материала опросом 2 – 3 человек.

По окончании изложения материала вопросов подвести краткий итог по каждому вопросу.

Контрольные вопросы:

1. Кривошипно-шатунный механизм двигателя. Назначение и устройство неподвижных и подвижных частей.

2. Работа кривошипно-шатунного механизма, его неисправности, их причины и способы устранения.

Заключительная часть

Напомнить тему, учебные цели и степень их достижения. Объявить оценки за ответы студентов на вопросы. Дать задания на самостоятельную работу, высветить соответствующий слайд рекомендованной литературы для самостоятельной работы. При этом целесообразно дать предельно краткую аннотацию.

Ответить на вопросы студентов, для чего оставить 2 – 3 мин. При ответах на вопросы лучше не повторять дословно положений, о которых уже говорилось в ходе лекции, а дать им дополнительные доказательства и обоснования или в зависимости от характера вопроса сообщить новый материал.

Подать команду об окончании занятия.

ВВОДНАЯ ЧАСТЬ.

Принять доклад командира взвода (дежурного).

Проверить наличие личного состава, подписать строевые записки и передать их в учебную часть.

Объявить название темы и занятия, учебные вопросы и цели, пути их достижения, высветит соответствующий электронный слайд. Указать взаимосвязь предлагаемого учебного материала с другими дисциплинами и актуальность изучаемых вопросов в свете предстоящей военно-профессиональной деятельности.

ОСНОВНАЯ ЧАСТЬ.

Вопрос №1. Клапанно-распределительный механизм. Назначение и устройство распределительных валов, шестерен привода и клапанной группы.

Механизм газораспределения (рис. 2.9) обеспечивает своевременный, в точном соответствии с рабочим циклом и порядком работы цилиндров впуск в надпоршневое пространство чистого воздуха и выпуск отработавших газов.

Механизм газораспределения — верхнеклапанный, с двумя впускными и выпускными клапанами на каждый цилиндр и верхним расположением распределительных валов.

Основные элементы механизма газораспределения:

— распределительные валы,

— клапанные механизмы,

— шестерни привода,

— детали крепления.

Распределительные валы предназначены для привода в действие клапанных механизмов. По конструкции валы аналогичны, однако отличаются расположением кулачков. Валы установлены в подшипниках скольжения на специальных кронштейнах головок блоков. Валы — штампованные из стали 13Н2А, опорные шейки и кулачки цементируются и закаливаются токами высокой частоты. Внутренняя полость валов используется для подачи масла через радиальные отверстия к подшипникам скольжения и к сопряжению кулачок — тарель регулировочного винта. С торцов отверстия валов закрыты винтовыми пробками. На концах валов со стороны механизма передач нарезаны прямоугольные шлицы для установки приводных шестерен, которые жестко соединяются с валом с помощью регулировочных втулок 2. Непосредственное соединение втулок с шестернями производится 41 треугольным эвольвентным шлицем. Такая конструкция соединения позволяет осуществлять регулировку фаз газораспределения.

Клапанные механизмы предназначены для соединения (разъединения) надпоршневого пространства с впускными или выпускными коллекторами. По конструкции клапанные механизмы аналогичны и отличаются диаметрами тарелей клапанов: у впускного 54 мм, у выпускного 50 мм, что позволяет улучшить процесс впуска. Впускные клапаны изготовляются из жаропрочной хромоникельванадиевой стали 20ХНЧФА, выпускные — из сильхромовой стали Х10С2М.

Каждый клапанный механизм состоит из собственно клапана, его направляющей, двух клапанных пружин, регулировочного винта, замковой шайбы и седла.

Клапан имеет тарель с фаской под углом 45° к плоскости тарели и направляющий стержень, в торце которого выполнено отверстие с резьбой, а на боковой поверхности три лыски для замковой шайбы. Клапанные пружины обеспечивают плотную посадку клапана в седло. Наличие двух пружин уменьшает габариты клапанного механизма, исключает возможность резонанса. Поломка одной из пружин не приводит к падению клапана в цилиндр, тем самым, исключая возможность поломки двигателя.

Регулировочный винт вворачивается в отверстие стержня, от самоотвинчивания удерживается замковой шайбой, надетой на лыски стержня.

Рис. 2.9. Механизм газораспределения

1 — гайка распределительного вала; 2 — регулировочная втулка; 3 — цилиндрическая шестерня распределительного вала выпуска; 4 — верхняя половина подшипника распределительных валов; 5 — кулачки распределительных валов; 6 — распределительный вал впуска; 7 — распределительный вал выпуска; 8 — пружины клапана; — тарелка клапана; 10 — коробка

наклонного валика; 11 — наклонный валик передачи к распределительным валам; 12 —

коническая шестерня распределительного вала впуска

Вопрос №2.Работа клапанно-распределительного механизма. Назначение и место зазора в механизмах газораспределения двигателя.

Коленвал приводит во вращение с помощью шестеренчатого привода распределительный вал. При повороте распредвала его кулачек воздействует на толкатель, поднимая его, далее на штангу, которая своим верхним концом упирается в регулировочный болт коромысла. Коромысло устанавливается на оси, поворачивается вокруг нее и отжимает клапан вниз. При этом открывается отверстие канала в головке цилиндра, а сжатые пружины еще сильнее сжимаются. Стержень клапана движется в направляющей втулке. Клапан в открытом положении, когда толкатель находится на вершине кулачка. В процессе поворота распределительного вала толкатель опускается и клапан под действием пружины движется вверх. Когда кулачек выходит из-под толкателя, давление на клапан прекращается и он садится плотно в седло.

Число клапанов на каждый цилиндр:

впускных 2

выпускных 2

Впускные клапаны:

открытие до ВМТ, град 20+3

закрытие после НМТ, град 48+3

продолжительность впуска, град 248

максимальный подъем клапана, мм 13

зазор между тарелкой клапана и

затылком кулачка распределительного

вала, мм 2,34+0,1

Выпускные клапаны:

открытие до НМТ, град 48+3

закрытие после ВМТ, град 20+3

продолжительность выпуска, град 248

максимальный подъем клапана, мм 13

зазор между тарелкой клапана и затылком

кулачка распределительного вала, мм 2,34+0,1

Фазы газораспределения

(в градусах поворота коленчатого Вала)

Устройство кривошипно-шатунного механизма двигателя отечественных автомобилей

Кривошипно-шатунный механизм двигателей автомобилей ГАЗ-69, ГАЗ-63 и ГАЗ-51 А в основном имеет одинаковые (унифицированные) детали, за исключением блока цилиндров, головки блока цилиндров и коленчатого вала, которые различаются размерами и конструктивным выполнением, зависящими от количества цилиндров двигателя и шатунов.

Блок цилиндров отлит из специального чугуна. Чтобы уменьшить износ цилиндров, в их верхнюю часть запрессовываются гильзы из кислотоупорного чугуна. Длина гильзы 50 мм, толщина стенок 2 мм. Блок цилиндров имеет рубашку охлаждения по всей длине цилиндров.

Коренные подшипники коленчатого вала снабжены взаимозаменяемыми тонкостенными вкладышами из малоуглеродистой стальной ленты, залитой баббитом специального состава. Вкладыши удерживаются от провертывания при помощи фиксирующих выступов, входящих в пазы, имеющиеся в блоке и крышке. Крышки коренных подшипников крепятся двумя болтами.

Головка блока цилиндров отлита из алюминиевого сплава и крепится к блоку шпильками. Порядок затяжки гаек показан на рисунке а и б.

Между блоком цилиндров и головкой блока цилиндров устанавливается прокладка из асбестового полотна, пропитанного графитом. В прокладке имеются окна, окантованные жестью. Поршень отлит из алюминиевого сплава. Днище поршня плоское, юбка эллиптической формы с П-образной прорезью. При установке поршня в цилиндр эта прорезь должна быть обращена в сторону, противоположную клапанной коробке. На головке поршня выполнены пять кольцевых канавок. Верхняя канавка уменьшает нагрев верхнего компрессионного кольца, остальные канавки служат для установки поршневых колец. Для улучшения приработки поршни покрыты тонким слоем олова.

На поршень устанавливаются по два одинаковых компрессионных и по два одинаковых маслосъемных кольца. Верхнее компрессионное кольцо с наружной стороны хромируют, чтобы повысить его износостойкость. Для лучшей приработки второе компрессионное кольцо и маслосъемные кольца подвергаются лужению. С этой же целью на внутренней цилиндрической поверхности обоих компрессионных колец делается фаска, в результате чего кольца при установке их в цилиндр несколько перекашиваются (скручиваются) и соприкасаются с цилиндром не всей плоскостью, а только нижней кромкой.

Поршневые пальцы плавающего типа, пустотелые, изготавливаются из стали. Наружная поверхность поршневых пальцев подвергается поверхностной закалке на глубину 1 —1,5 мм. От осевых перемещений пальцы удерживаются круглыми пружинными кольцами, устанавливаемыми в кольцевых канавках обеих бобышек поршня.

Шатуны стальные двутаврового сечения, симметричные у двигателя ГАЗ-69 и несимметричные у двигателей ГАЗ-63 и ГАЗ-51А.

Рис. Порядок затяжки болтов и гаек головок блоков цилиндров: а — двигателя автомобиля ГАЗ-69; б — двигателя автомобиля ГАЗ-63; в — двигателя автомобиля ЗИЛ-157К

В верхнюю головку шатуна запрессована втулка из оловянистой бронзы. Во втулке выполнено отверстие, которое совпадает с прорезью в верхней головке шатуна; оно предназначается для смазки поршневого пальца.

Нижняя головка шатуна снабжена взаимозаменяемыми тонкостенными вкладышами из малоуглеродистой стальной ленты, залитой баббитом специального состава. Вкладыши удерживаются от провертывания фиксирующими выступами, входящими в пазы в нижней головке шатуна. Во вкладышах имеются отверстия для прохода масла. У вкладыша, устанавливаемого в шатун, это отверстие совпадает с отверстием в нижней головке шатуна, выходящим наружу в месте перехода головки в тело шатуна. Через это отверстие выбрасывается смазка к цилиндрам и деталям распределительного механизма.

Крышка нижней головки шатуна крепится к шатуну двумя болтами.

Коленчатый вал стальной, кованый, с противовесами. Шатунные и коренные шейки подвергаются поверхностной закалке. Они соединены сверлениями для смазки шатунных подшипников. Каналы в щеках имеют специальные тупики — грязеуловители, закрытые резьбовыми пробками.

Осевые перемещения коленчатого вала воспринимаются передним коренным подшипником через две упорные шайбы. Передняя шайба обращена поверхностью, залитой баббитом, к стальной упорной шайбе, сидящей на валу на шпонке и прижатой к торцу коренного подшипника. Задняя шайба обращена поверхностью, залитой баббитом, к буртику шейки вала. Передняя шайба удерживается от вращения двумя штифтами, запрессованными в блок цилиндров и крышку переднего коренного подшипника, задняя — выступом, входящим в паз на торце крышки коренного подшипника.

Носок коленчатого вала уплотняется самоподжимным сальником, устанавливаемым в крышке распределительных шестерен с наружной стороны блока, и маслоотражательным кольцом, устанавливаемым между распределительной шестерней и ступицей шкива. Хвостовик имеет сальниковое уплотнение, состоящее из двух полуколец, изготовленных из прографиченного асбестового шнура, вкладываемых в две обоймы. Верхняя обойма крепится к торцу блока, нижняя — к крышке подшипника. Кроме того, на задней коренной шейке коленчатого вала перед сальником имеется маслосбрасывающий буртик, входящий в кольцевую выточку подшипника.

Маховик отливается из чугуна и крепится к фланцу хвостовика коленчатого вала при помощи четырех специальных болтов. На маховик напрессован стальной зубчатый венец для запуска двигателя стартером. В наружную поверхность маховика запрессован стальной шарик, служащий для установки зажигания. С этой же целью в обе стороны от шарика нанесено по 12 рисок.

Нижняя часть картера штампованная из листовой стали. Внутри картера имеется перегородка, предохраняющая масло от расплескивания при движении. Нижняя часть крепится к верхней болтами. Место стыка уплотняется пробковыми прокладками.

У кривошипно-шатунного механизма двигателей автомобилей ЗИЛ-157К и ЗИЛ-164А, а также ЗИЛ-157, ЗИЛ-151, ЗИЛ-164 и. ЗИЛ-150 в отличие от двигателей ГАЗ в блоке цилиндров не имеется вставных гильз. Плоскость разъема картера расположена на 70 мм ниже оси коленчатого вала. Крышки четвертого и седьмого (считая от носка коленчатого вала) коренных подшипников крепятся четырьмя болтами, а остальные — двумя.

Крышки коренных подшипников несимметричные. Под всеми крышками на новых двигателях устанавливается с каждой стороны по тонкой прокладке (толщиной 0,05 мм). Эти прокладки во избежание ослабления посадки подшипников удаляются примерно через 50 000—60 000 км пробега.

Головка блока цилиндров отлита из алюминиевого сплава и крепится к блоку болтами и шпильками. Порядок затяжки гаек шпилек и болтов показам на рисунке в.

Между головкой блока и блоком цилиндров устанавливается гладкой стороной к головке блока цилиндров сталеасбестовая прокладка.

Поршень алюминиевый, с юбкой цилиндрической формы. На юбке поршня имеются поперечный и продольный косой разрезы. При установке поршня в цилиндр поперечный разрез должен быть обращен в сторону, противоположную клапанной коробке. На головке поршня выполнены четыре кольцевые канавки для установки поршневых колец.

На поршень устанавливается по три компрессионных и по одному маслосъемному кольцу. В компрессионных кольцах имеются ступенчатые проточки: в верхнем кольце — с внутренней стороны, а в остальных — с наружной.

В верхние головки шатунов запрессовано по две бронзовые втулки. В верхней части нижней головки шатуна имеется боковое отверстие для разбрызгивания масла на зеркало цилиндров и детали распределительного механизма.

Крышка нижней головки шатуна крепится к шатуну двумя болтами с гайками. При сборке шатуна метки-бобышки на шатуне и крышке должны быть обращены в одну сторону. При сборке шатуна с поршнем стрелка, выбитая на поршне, и установочные метки-бобышки шатуна должны быть также обращены в одну сторону; кроме того, стрелка, выбитая на поршне, должна быть обращена к передней части двигателя.

Под крышками на новых двигателях устанавливается с каждой стороны по тонкой прокладке (толщиной 0,05 мм). Эти прокладки во избежание ослабления посадки подшипников удаляются примерно через 30 000—40 000 км пробега.

Коленчатый вал изготовляется без противовесов. В шатунных шейках имеются сквозные сверления для облегчения веса вала.

Осевые перемещения коленчатого вала воспринимаются передним коренным подшипником через две упорные шайбы. Передняя упорная шайба обращена поверхностью, залитой баббитом, к торцу распределительной шестерни, а задняя — к буртику шейки коленчатого вала. Упорные шайбы удерживаются от провертывания имеющимися в них выступами, входящими в прорези крышки переднего коренного подшипника.

Утечке смазки через передний конец коленчатого вала препятствует резиновый каркасный сальник в месте выхода хвостовика вала, а утечке через задний конец коленчатого вала — сальник из асбестовой набивки, маслоотгонная мелкая спиральная канавка и резиновые уплотнители под крышкой седьмого коренного подшипника.

Маховик крепится на фланце хвостовика коленчатого вала шестью болтами. Для установки зажигания на переднем торце маховика выбита метка ВМТ / 1-6.

У двигателя автомобиля Урал-375 блок цилиндров с двухрядным расположением цилиндров отлит из чугуна. В блоке устанавливаются съемные мокрые гильзы 4 с антикоррозийными короткими вставками из нирезиста в верхней части. На каждую группу из четырех цилиндров крепится алюминиевая головка цилиндров 6. Порядок затяжки болтов головки показан на рисунке.

Поршни двигателя отлиты из алюминиевого сплава и снаружи покрыты тонким слоем олова. Они имеют форму эллиптического конуса. В головку поршня залито чугунное кольцо 1, в котором прорезана канавка для верхнего компрессионного кольца.

На поршень установлены три компрессионных и одно маслосъемное кольцо. Два верхних компрессионных кольца 6 имеют хромированную наружную поверхность. Маслосъемное кольцо состоит из двух плоских стальных кольцевых дисков 3, осевого расширителя 4 и радиального расширителя 5.

Поршневые пальцы пустотелые, плавающего типа; фиксируются они от осевого смещения двумя стопорными кольцами. Коленчатый вал двигателя стальной, с четырьмя шатунными и пятью коренными шейками. На каждую шатунную шейку опираются два шатуна (правой и левой группы цилиндров). При сборке двигателя коленчатый вал балансируется (уравновешивается) в плоскости вращения в сборе со ступицей шкива, маховиком и сцеплением.

Коренные и шатунные подшипники — тонкостенные трехслойные вкладыши. Они представляют собой стальную ленту, на которую нанесен медно-никелевый подслой, покрытый сверху тонким слоем антифрикционного сплава СОС-6-6.

На переднем конце коленчатого вала установлено маслоотражательное кольцо, а на заднем конце вала выполнены маслосбрасывающий буртик и маслосгонная канавка. Место выхода переднего конца коленчатого вала уплотняется каркасным резиновым сальником, а заднего конца — сальниковым кольцом из асбестовой набивки. Кроме того, под крышкой заднего коренного подшипника установлены дополнительные резиновые уплотнители.

У двигателя ЯАЗ-М-206Б блок цилиндров отлит из легированного чугуна. Плоскость разъема картера расположена ниже оси коленчатого вала. В гнезда цилиндров блока вставляются сухие гильзы, имеющие в средней части отверстия (продувочные окна) для подачи воздуха в цилиндр. В стенках блока также имеются окна. Гильзы изготавливаются из легированного чугуна и подвергаются термической обработке. В верхней части гильзы имеют буртик, закраинами которого они опираются на кольцевые выточки блока. На торцах гильз выполнена спиральная нарезка для уплотнения камеры сгорания.

Рис. Поперечный разрез двигателя автомобиля Урал-375: 1 — масляный насос; 2 — блок цилиндров; 3 — поршень; 4 — гильза цилиндра; 5 — выпускной газопровод; 5 — головка цилиндров; 7 — крышка головки цилиндров; 8 — коромысло; 9 — выпускной клапан; 10 — штанга коромысла; 11 — карбюратор; 12 — привод распределителя; 13 — впускная труба; 14 — распределитель; 15 — маслоуказатель; 16 — впускной клапан; 17 — искровая зажигательная свеча; 18 — толкатель; 19 — распределительный вал; 20 — шатун; 21 — коленчатый вал; 22 — масляный картер; 23 — маслоприемник

Рис. Порядок затяжки болтов головки блока цилиндров двигателя автомобиля Урал-375

Рис. Установка поршневых колец на поршне двигателя автомобиля Урал-375: 1 — кольцо головки поршня; 2 — нижнее компрессионное кольцо; 3 — кольцевой диск; 4 — осевой расширитель; 5 радиальный расширитель; 6 — верхние компрессионные кольца

Рубашка охлаждения окружена воздушной камерой, откуда воздух поступает в продувочные окна гильз.

К торцам блока цилиндров для повышения жесткости прикрепляются болтами стальные торцовые листы.

В блоке выполнены смотровые люки, обеспечивающие доступ к ресиверу (воздушной камере) и позволяющие наблюдать за состоянием продувочных окон, поршней и колец, не разбирая двигатель.

Коренные подшипники коленчатого вала снабжены тонкостенными вкладышами из малоуглеродистой стальной ленты со слоем свинцовистой бронзы. Верхние и нижние половины вкладышей невзаимозаменяемы. Верхние половины вкладышей отличаются от нижних наличием кольцевой канавки с отверстием посередине для подачи масла. Однако целиком комплекты вкладышей из двух половин для всех коренных подшипников взаимозаменяемы.

Вкладыши удерживаются от провертывания усиками, имеющимися на вкладышах и входящими в канавки на блоке и крышках подшипников.

Коренных подшипников семь. Крышки коренных подшипников крепятся двумя шпильками и гайками.

Головка блока цилиндров отливается из легированного чугуна и крепится к блоку 14 шпильками. Порядок затяжки гаек шпилек показан на рисунке. Поверхность головки блока над цилиндрами образует плоский свод камеры сгорания. В головке блока размещаются детали распределительного механизма и системы питания топливом.

Рис. Порядок затяжки гаек головки блока цилиндров двигателя ЯАЗ-М-206В

Между головкой блока и блоком цилиндров устанавливаются внутренняя многослойная металлическая и наружная составная пробковая прокладки.

Поршень отливается из специального ковкого чугуна большой прочности. Юбка поршня покрывается тонким слоем олова. В днище поршня имеется камера, соответствующая форме распыленной струи топлива, подаваемого в цилиндр из насос-форсунки. Форма юбки цилиндрическая. На головке поршня выполнены четыре кольцевые канавки для компрессионных .колец и на юбке поршня — две канавки для маслосъемных колец. Кроме того, под канавками для маслосъемных колец сделаны кольцевые выточки с двумя рядами радиальных отверстий для отвода масла и лучшей вентиляции картера.

На поршень устанавливается по четыре компрессионных и по два маслосъемных кольца. Верхнее компрессионное кольцо с внешней стороны хромируется, а затем для лучшей приработки на слой хрома наносится тонкий слой свинцового сплава. С этой же целью на внешней стороне остальных компрессионных колец делается по три кольцевые канавки, которые покрываются оловом.

Маслосъемные кольца состоят из трех частей: двух чугунных колец и расширителя. На наружной стороне колец сделаны особой формы прорези для отвода масла. При установке колец на поршни их острые кромки должны быть направлены вниз. Расширитель изготавливается из стальной ленты.

Поршневые пальцы плавающие, пустотелые, изготовляются из хромоникелевой стали. От осевых перемещений пальцы удерживаются стальными заглушками и пружинными кольцами, установленными с наружной стороны обеих бобышек поршня.

Шатуны стальные, двутаврового сечения. В верхнюю головку шатуна запрессовываются две бронзовые втулки с винтовыми канавками на внутренней поверхности. Нижняя головка снабжена тонкостенными вкладышами из малоуглеродистой стальной ленты, покрытой тонким слоем свинцовистой бронзы. Верхние и нижние половины вкладышей невзаимозаменяемы. Верхние половины вкладышей имеют в средней части две канавки, идущие от плоскости разъема до маслоподающих отверстий, нижняя половина — одну среднюю кольцевую канавку по всей полуокружности. Целиком комплекты вкладышей для всех шатунов взаимозаменяемы. Вкладыши удерживаются от провертывания усиками, имеющимися на вкладышах и входящими в канавки нижней головки шатуна. Крышка нижней головки шатуна крепится двумя специальными болтами с гайками. Крышки при разборке нельзя менять местами и перевертывать.

Вдоль всего тела шатуна просверлен канал, соединяющий кольцевую канавку в верхней головке шатуна, образованную впрессованными бронзовыми втулками, с канавками нижней головки. В канале около нижней головки шатуна запрессована втулка, которая ограничивает поступление масла в верхнюю головку для смазки пальца. В верхней головке установлена форсунка, через которую масло попадает на днище поршня для дополнительного его охлаждения.

Коленчатый вал стальной, штампованный, семиопорный, с двумя парами стальных противовесов, прикрепленных болтами к щекам коленчатого вала. Болты после установки противовесов завариваются. Шатунные и коренные шейки подвергаются поверхностной закалке и соединяются сверлениями для смазки шатунных подшипников.

Осевые смещения коленчатого вала воспринимаются задним коренным подшипником через четыре бронзовых полукольца, установленных попарно с каждой стороны подшипника. Для предохранения полуколец от провертывания нижние полукольца надеты на латунные штифты, запрессованные в крышку подшипника. Носок и хвостовик коленчатого вала уплотняются самоподжимными сальниками, устанавливаемыми впереди в крышке и сзади в картере маховика. Кроме того, за сальником на носке коленчатого вала устанавливается маслоотражательное кольцо.

На носке коленчатого вала устанавливаются шестерня привода масляного насоса, шкивы привода вентилятора и генератора и гаситель крутильных колебаний (демпфер).

Гаситель крутильных колебаний состоит из двух частей: малого и большого маховиков. К каждому маховику привулканизирован слой резины, другой стороной этот слой привулканизирован к фланцу. Фланцы вместе с маховиками крепятся на шкиве коленчатого вала.

На хвостовике коленчатого вала имеются фланец и цапфа, на которую устанавливается распределительная шестерня. В торец хвостовика запрессованы два штифта для правильной установки маховика.

Маховик устанавливается на хвостовике коленчатого вала и крепится к нему шестью болтами. На обработанную цилиндрическую поверхность маховика напрессован зубчатый венец. Нижняя часть картера штампованная из листовой стали. Она крепится к верхней части болтами. Место стыка уплотняется пробковой прокладкой.

Неисправности кривошипно-шатунного механизма. Грузовые автомобили. Кривошипно-шатунный и газораспределительный механизмы

Неисправности кривошипно-шатунного механизма

Работа двигателя должна быть в пределах установленных норм (паспортные данные на механизм). Двигатель должен работать ровно, без перебоев и стуков, расходовать топливо и масло согласно паспортным данным, развивать полную мощность.

Если у вас повышенный расход масла, непонятные стуки и шумы в двигателе, значительный износ деталей, причем наблюдается сильное задымление, возникают трещины на головках цилиндров или на поверхности блока цилиндров, следует задуматься о техническом состоянии автомобиля.

Резкое падение давления масла чаще всего происходит при выплавлении подшипников. Автомобиль надо остановить и не продолжать дальнейшее движение до устранения неисправности или же вызвать техническую мобильную службу поддержки.

Стуки в двигателе . Распознание характера стуков и определение неисправностей требуют большого опыта. При износе поршневых пальцев и втулок верхних головок шатунов стуки звонкие, при всех режимах работы двигателя.

При износе поршней звонкий звук, который прослушивается при работе холодного двигателя и уменьшаетя по мере его прогревания.

Об износе вкладышей коренных подшипников говорит усиливающийся звонкий стук при резком увеличении числа оборотов двигателя. Об износе вкладышей шатунных подшипников можно судить при наличии глухого стука при увеличении числа оборотов двигателя.

Прослушиваются звуки стетоскопом. Для этого стержнем стетоскопа касаются двигателя в местах возможного возникновения стуков.

Рис. Зоны прослушивания двигателя с нижним расположением клапанов стетоскопом.

1 – распределительных шестерен; 2 – клапанов; 3 – поршневых пальцев; поршней, колец и шатунных подшипников; 4 – подшипников распределительного вала; 5 – коренных подшипников; 6 – маховика. Данный текст является ознакомительным фрагментом.Читать книгу целиком

Поделитесь на страничкеСледующая глава >

Неисправности, регулировка и ТО двигателя (ГРМ, кривошипношатунный механизмы)

Содержание страницы

1. Основные неисправности двигателя (кривошипно-шатунный и газораспределительный механизмы)

Рассмотрим наиболее характерные неисправности двигателей автомобилей и перечислим основные причины их возникновения. Двигатель работает неустойчиво или останавливается на холостом ходу. Основные причины: неисправности системы питания, зажигания; повышенный износ кривошипно-шатунного (КШМ) и газораспределительного (ГРМ) механизмов.

Двигатель развивает недостаточную мощность. Основные причины: плохое наполнение цилиндров топливно-воздушной смесью; недостаточная компрессия; перегрев двигателя; неисправности системы питания, зажигания; повышенный износ кривошипно-шатунного механизма и механизма газораспределения; прогорание прокладки головки блока.